Essentiellement, l'avantage principal d'un four sous vide est sa capacité à créer un environnement chimiquement pur pour le traitement thermique. En éliminant l'air et d'autres gaz, il empêche les réactions chimiques indésirables telles que l'oxydation et la contamination, permettant un contrôle inégalé sur les propriétés finales et la finition de surface d'un matériau.

Alors que les fours conventionnels appliquent simplement de la chaleur, un four sous vide fournit un environnement méticuleusement contrôlé. Cela transforme le traitement thermique d'un processus de force brute en un outil de précision, essentiel pour la fabrication de composants haute performance où l'intégrité du matériau ne peut être compromise.

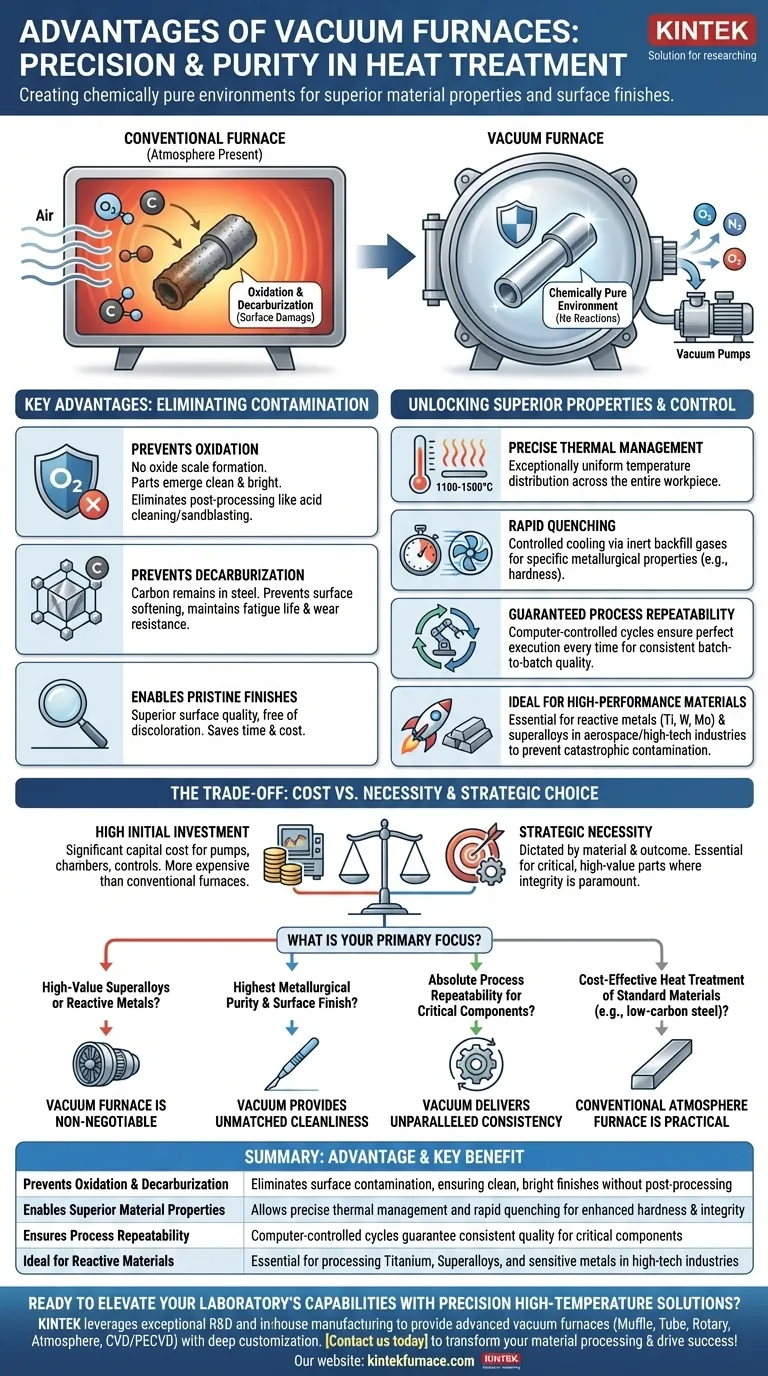

Le Principe Fondamental : Éliminer la Contamination Atmosphérique

L'avantage fondamental d'un four sous vide découle de ce qu'il élimine : l'atmosphère. Cet acte, apparemment simple, a des implications profondes pour le traitement des matériaux.

Prévention de l'Oxydation et de la Décarburation

À haute température, l'oxygène présent dans l'air réagit agressivement avec la plupart des métaux, formant une couche de calamine d'oxyde. Cette oxydation peut ruiner la finition de surface et la précision dimensionnelle d'un composant.

De même, le carbone contenu dans les alliages d'acier peut réagir avec les gaz atmosphériques, un processus appelé décarburation. Cela épuise le carbone de la surface, ramollissant le matériau et réduisant sa durée de vie à la fatigue et sa résistance à l'usure. Un vide élimine les gaz responsables de ces réactions destructrices.

Permettre des Finitions de Surface Impeccables

En empêchant l'oxydation, les pièces sortent du four sous vide propres, brillantes et exemptes de décoloration. Cela élimine souvent le besoin d'étapes de post-traitement telles que le décapage acide, le sablage ou l'usinage, permettant d'économiser du temps et des coûts.

Débloquer des Propriétés Matérielles Supérieures et un Contrôle de Processus

L'élimination de l'atmosphère est la première étape. La seconde consiste à tirer parti de cet environnement contrôlé pour obtenir des résultats supérieurs qui sont difficiles ou impossibles à atteindre dans les fours conventionnels.

Gestion Thermique Précise et Uniforme

Les fours sous vide offrent une distribution de température exceptionnellement uniforme, souvent dans une plage très étroite (par exemple, 1100-1500°C), garantissant que toute la pièce reçoit le même traitement thermique.

Ils permettent également un refroidissement rapide (trempe) grâce à l'utilisation de gaz de remplissage inertes. Ce refroidissement contrôlé est essentiel pour atteindre des propriétés métallurgiques spécifiques, telles que la dureté des aciers à outils.

Répétabilité du Processus Garantie

Les fours sous vide modernes sont contrôlés par ordinateur, permettant des cycles métallurgiques précis et hautement reproductibles. Chaque paramètre — du niveau de vide aux taux de chauffage et à la vitesse de trempe — est programmé et exécuté parfaitement à chaque fois, assurant une qualité constante d'un lot à l'autre.

Idéal pour les Matériaux Réactifs et Hautes Performances

Certains matériaux sont impossibles à traiter correctement en présence d'air. Les métaux réactifs comme le titane, le tungstène et le molybdène, ainsi que les superalliages utilisés dans l'aérospatiale, nécessitent un vide pour éviter une contamination catastrophique et préserver leurs propriétés uniques.

Analyse des Compromis : Coût vs. Nécessité

Bien que les avantages soient importants, un four sous vide n'est pas toujours l'outil approprié pour la tâche. Une évaluation objective nécessite de comprendre ses limites.

L'Investissement Initial Élevé

Les fours sous vide sont des machines complexes qui représentent un investissement en capital important. Les pompes, les chambres et les systèmes de contrôle les rendent considérablement plus coûteux que de nombreux fours à atmosphère conventionnels.

Évaluation de Votre Besoin Spécifique

La nécessité d'un four sous vide est dictée entièrement par le matériau et le résultat requis. Pour le recuit à usage général d'acier à faible teneur en carbone non critique, les avantages peuvent ne pas justifier la dépense. Un transformateur doit évaluer soigneusement si le risque d'oxydation ou le besoin d'une répétabilité parfaite l'emportent sur le coût plus élevé.

Faire le Bon Choix pour Votre Application

Choisir la bonne technologie de four est une décision stratégique basée sur vos objectifs spécifiques et les exigences des matériaux.

- Si votre objectif principal est le traitement d'alliages spéciaux de grande valeur ou de métaux réactifs : Un four sous vide est non négociable pour prévenir la contamination et assurer l'intégrité du matériau.

- Si votre objectif principal est d'obtenir la plus haute pureté métallurgique et la meilleure finition de surface : L'environnement sous vide contrôlé offre une propreté inégalée et prévient les défauts de surface.

- Si votre objectif principal est une répétabilité absolue du processus pour les composants critiques : Les cycles thermiques contrôlés par ordinateur dans un four sous vide offrent une cohérence inégalée.

- Si votre objectif principal est le traitement thermique rentable de matériaux standard : Un four à atmosphère conventionnel est souvent la solution la plus pratique et économique.

En comprenant ces avantages fondamentaux et ces compromis, vous pouvez déterminer avec confiance si un four sous vide est le bon investissement stratégique pour vos objectifs de traitement spécifiques.

Tableau Récapitulatif :

| Avantage | Bénéfice Clé |

|---|---|

| Prévient l'Oxydation et la Décarburation | Élimine la contamination de surface, garantissant des finitions propres et brillantes sans post-traitement |

| Permet des Propriétés Matérielles Supérieures | Permet une gestion thermique précise et un refroidissement rapide pour une dureté et une intégrité améliorées |

| Assure la Répétabilité du Processus | Les cycles contrôlés par ordinateur garantissent une qualité constante pour les composants critiques |

| Idéal pour les Matériaux Réactifs | Essentiel pour le traitement du titane, des superalliages et d'autres métaux sensibles dans l'aérospatiale et les industries de haute technologie |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de haute température de précision ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication en interne pour fournir des fours sous vide avancés, y compris nos fours à Muffle, Tubulaires, Rotatifs et à Atmosphère, ainsi que des systèmes CVD/PECVD. Grâce à une personnalisation approfondie, nous adaptons nos solutions pour répondre à vos besoins expérimentaux uniques, assurant des performances supérieures, une répétabilité et des économies. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut transformer votre traitement des matériaux et stimuler votre succès !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue