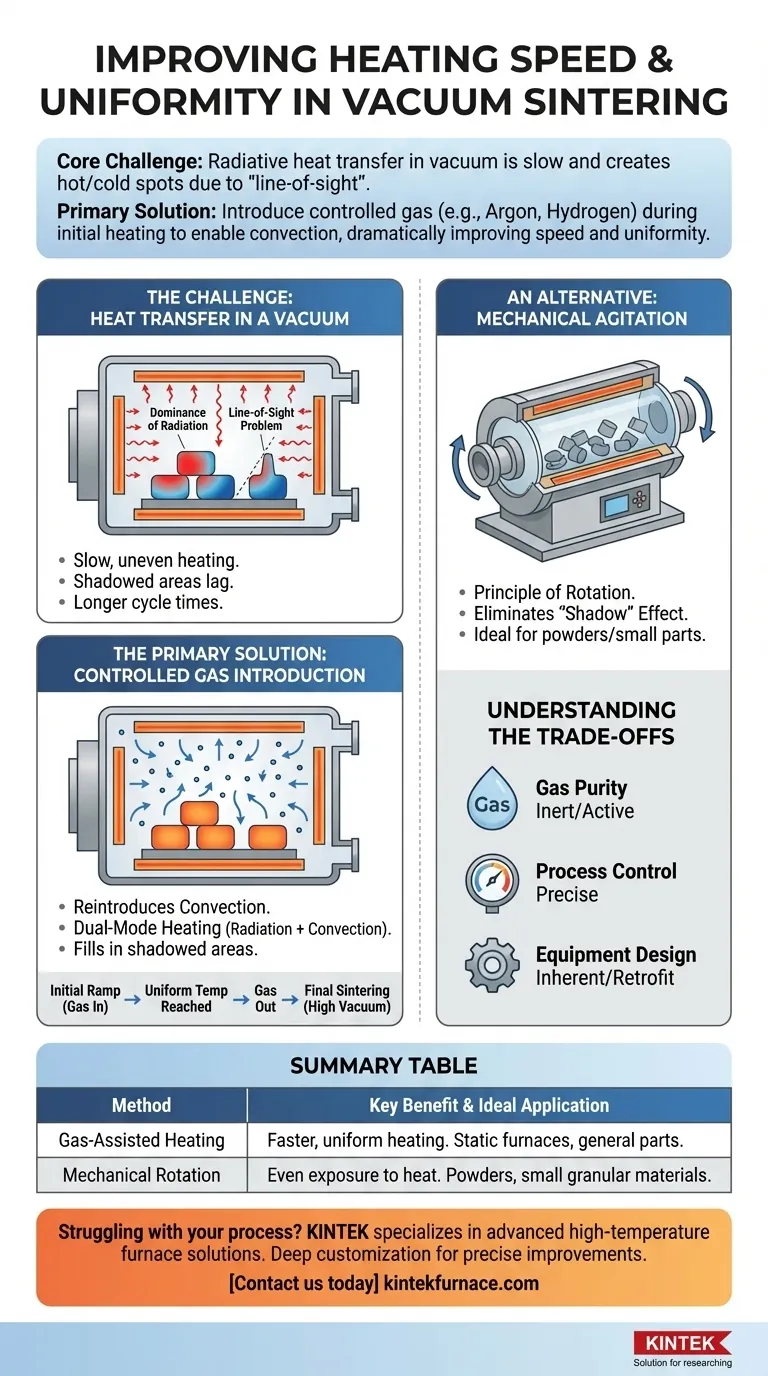

Pour améliorer significativement la vitesse de chauffage et l'uniformité de la température en frittage sous vide, la méthode la plus efficace consiste à introduire une quantité contrôlée de gaz de haute pureté, tel que l'argon ou l'hydrogène, pendant la phase initiale de chauffage. Cette technique, souvent appelée "chauffage assisté par gaz" ou chauffage sous pression partielle, réintroduit la convection dans le four, surmontant les limitations inhérentes au transfert de chaleur dans un vide pur. Pour certaines conceptions de fours, la rotation mécanique du tube du four sert un objectif similaire en assurant un chauffage uniforme de toutes les surfaces du matériau.

Le principal défi du chauffage sous vide est sa dépendance exclusive au transfert de chaleur par rayonnement, qui est lent et crée des points chauds et froids. En ajoutant temporairement un gaz, vous activez le transfert de chaleur par convection, qui transporte efficacement la chaleur vers toutes les surfaces des pièces, augmentant considérablement la vitesse de chauffage et l'uniformité de la température.

Le défi fondamental : le transfert de chaleur sous vide

Pour résoudre ce problème, vous devez d'abord comprendre pourquoi il se produit. Un four sous vide chauffe différemment d'un four atmosphérique standard, et cette différence est la cause première du problème.

La dominance du rayonnement

Dans un vide poussé, il n'y a pratiquement pas de molécules de gaz pour transférer la chaleur. Par conséquent, la chaleur ne peut voyager des éléments chauffants à vos pièces que par rayonnement thermique.

Le problème de la "ligne de visée"

Le chauffage par rayonnement est un processus en "ligne de visée". Les surfaces directement exposées aux éléments chauffants chauffent rapidement, tandis que les surfaces qui sont protégées ou dans "l'ombre" d'autres pièces chauffent beaucoup plus lentement. Cela crée des différences de température significatives à travers une même pièce et sur l'ensemble de la charge.

La conséquence : un chauffage lent et inégal

Cette dépendance exclusive au rayonnement est la raison pour laquelle le chauffage est souvent lent et non uniforme. Le processus est limité par la rapidité avec laquelle les zones ombragées peuvent rattraper leur retard, ce qui dépend de la conduction de la chaleur à travers le matériau lui-même. Cela entraîne des temps de cycle plus longs et des propriétés matérielles incohérentes.

La solution principale : introduction contrôlée de gaz

L'introduction d'un gaz est une modification simple mais puissante du processus qui aborde directement la physique du problème.

Réintroduction de la convection

Lorsque vous remplissez le four avec une petite quantité de gaz inerte (par exemple, de l'argon) jusqu'à une pression partielle, vous réactivez la convection. Les molécules de gaz chauffent au contact des éléments, circulent dans la chambre et transfèrent cette chaleur à toutes les surfaces de vos pièces.

Un système de chauffage à double mode

Cela crée un système à double mode très efficace. Vous disposez toujours de la puissance du rayonnement, mais elle est maintenant augmentée par la convection, qui comble les lacunes et chauffe les zones "ombragées" que le rayonnement ne peut pas atteindre.

Mise en œuvre du processus

Cette technique est généralement utilisée uniquement pendant la montée en température initiale. Une fois que les pièces ont atteint une température uniforme proche du point de frittage, le gaz est évacué pour rétablir le vide poussé nécessaire à l'étape finale de frittage.

Une alternative : l'agitation mécanique

Pour des applications spécifiques, la conception du four elle-même peut résoudre le problème de l'uniformité.

Le principe de rotation

Dans un four tubulaire rotatif, l'ensemble du tube du four est lentement mis en rotation par un moteur. Ceci est le plus courant lors du frittage de poudres ou de petits matériaux granulaires.

Élimination de l'effet d'"ombre"

En culbutant continuellement le matériau, la rotation garantit que toutes les particules sont exposées uniformément à la source de chaleur radiative au fil du temps. Cette action mécanique empêche directement la surchauffe locale et assure un produit final très uniforme.

Comprendre les compromis

Bien qu'efficaces, ces méthodes présentent des considérations qui doivent être gérées pour une mise en œuvre réussie.

Pureté et réactivité du gaz

Le gaz que vous introduisez doit être de haute pureté pour éviter toute contamination ou réaction chimique indésirable. Les gaz inertes comme l'argon sont utilisés pour éviter les réactions, tandis que les gaz actifs comme l'hydrogène peuvent être utilisés intentionnellement comme agent réducteur pour nettoyer les surfaces des pièces.

Contrôle du processus

La mise en œuvre du chauffage assisté par gaz nécessite un système de four capable de contrôler précisément la pression. Vous devez être capable d'introduire une pression partielle spécifique, puis de l'évacuer efficacement au bon moment du cycle.

Conception de l'équipement

La rotation mécanique est une caractéristique inhérente du four. Elle ne peut pas être ajoutée à posteriori à un four statique standard et convient mieux aux matériaux pouvant être culbutés sans dommage.

Application de la bonne technique pour votre objectif

Le choix de la méthode dépend de votre équipement et des problèmes spécifiques que vous rencontrez.

- Si votre objectif principal est d'améliorer un four statique existant : La solution la plus pratique est d'implémenter un remplissage de gaz sous pression partielle pendant la rampe de chauffage initiale pour améliorer la convection.

- Si votre objectif principal est de concevoir un nouveau processus pour des poudres ou de petites pièces : Un four tubulaire rotatif est un excellent choix qui offre une uniformité de température inhérente par des moyens mécaniques.

En comprenant que le défi principal est de surmonter les limitations du transfert de chaleur radiatif, vous pouvez contrôler votre processus en toute confiance pour obtenir des résultats plus rapides et plus uniformes.

Tableau récapitulatif :

| Méthode | Avantage clé | Application idéale |

|---|---|---|

| Chauffage assisté par gaz | Améliore la convection pour un chauffage plus rapide et uniforme | Fours statiques, pièces générales |

| Rotation mécanique | Assure une exposition uniforme aux sources de chaleur | Poudres, petits matériaux granulaires |

Vous rencontrez des problèmes de chauffage lent ou inégal lors de votre frittage sous vide ? KINTEK est spécialisé dans les solutions de fours à haute température avancées adaptées à vos besoins uniques. Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent des améliorations précises de la vitesse de chauffage et de l'uniformité de la température pour votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de frittage et augmenter votre efficacité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui