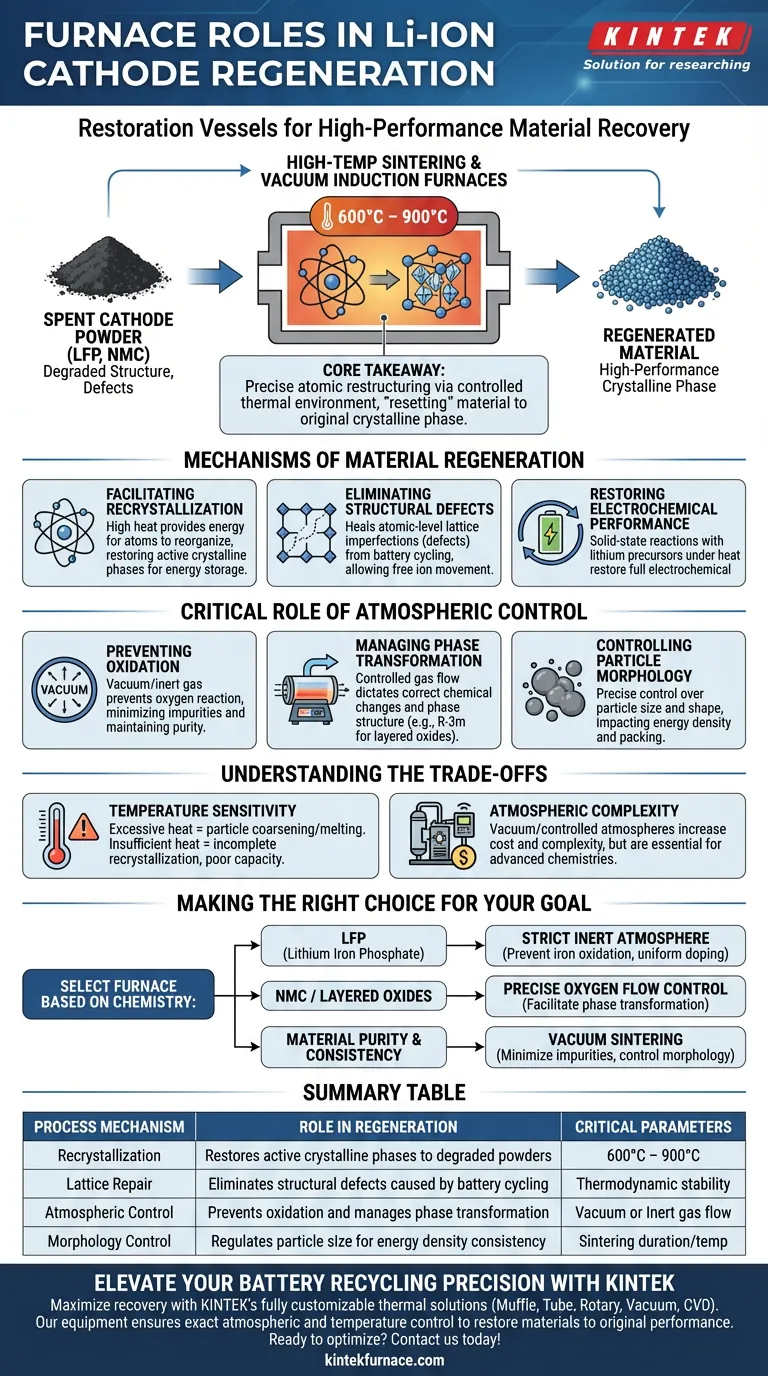

Les fours de frittage à haute température et à induction sous vide servent de récipient de restauration essentiel dans le recyclage des matériaux de cathode des batteries lithium-ion. Leur rôle principal est de soumettre les poudres dégradées, telles que le phosphate de fer lithié (LiFePO4) ou le nickel-manganèse-cobalt (NMC), à des environnements thermiques contrôlés entre 600°C et 900°C pour inverser la dégradation structurelle.

Point essentiel Le processus de régénération repose sur ces fours non seulement pour chauffer le matériau, mais aussi pour faciliter une restructuration atomique précise. En contrôlant l'atmosphère et la température, l'équipement déclenche la recristallisation et l'élimination des défauts, "réinitialisant" ainsi efficacement le matériau à sa phase cristalline d'origine à haute performance.

Les Mécanismes de Régénération des Matériaux

Faciliter la Recristallisation

La fonction principale de ces fours est d'induire la recristallisation dans la poudre de cathode usagée.

Au cours du cycle de vie de la batterie, la structure du matériau se dégrade ; la chaleur élevée fournit l'énergie nécessaire à la réorganisation des atomes.

Cela restaure le matériau dans des phases cristallines spécifiques et actives nécessaires au stockage d'énergie.

Éliminer les Défauts Structurels

Le cyclage prolongé de la batterie introduit des imperfections au niveau atomique, appelées défauts de réseau, qui nuisent aux performances.

Le traitement thermique à des températures spécifiques (600°C–900°C) fournit les conditions thermodynamiques pour réparer ces défauts.

Ce processus répare le réseau cristallin, garantissant que les ions peuvent à nouveau circuler librement dans le matériau.

Restaurer les Performances Électrochimiques

L'objectif ultime du fonctionnement du four est la restauration complète de l'activité électrochimique.

En combinant le matériau usagé avec des précurseurs de lithium et en le soumettant à la chaleur, le four permet des réactions à l'état solide.

Il en résulte un matériau de cathode régénéré qui imite les caractéristiques de performance d'une poudre neuve.

Le Rôle Crucial du Contrôle Atmosphérique

Prévenir l'Oxydation et les Impuretés

Les fours à induction sous vide diffèrent des fours standard en permettant une manipulation atmosphérique précise.

Le fonctionnement sous vide ou dans un environnement de gaz inerte empêche l'oxygène de réagir avec les matériaux sensibles pendant la phase de chauffage.

Cela minimise les impuretés et prévient l'oxydation, ce qui est essentiel pour maintenir la pureté et la cohérence du produit final.

Gérer la Transformation de Phase

Pour les matériaux nécessitant des structures spécifiques, telles que le groupe d'espace R-3m dans les oxydes en couches, l'atmosphère est déterminante pour le succès.

Les fours tubulaires et les fours à moufle assurent un flux de gaz continu et contrôlé (oxygène ou inerte) pour soutenir les changements chimiques corrects.

Cet environnement assure la transformation complète des précurseurs en une structure monophasée uniforme et de haute pureté.

Contrôler la Morphologie des Particules

Au-delà de la chimie, ces fours aident à déterminer la forme et la taille physiques des particules du matériau.

Le frittage sous vide permet un contrôle précis de la taille et de la morphologie des particules, ce qui a un impact direct sur la densité énergétique de la batterie.

La formation de particules uniformes conduit à une meilleure densité d'empilement et à des performances de batterie plus constantes.

Comprendre les Compromis

Sensibilité à la Température

Bien que la chaleur élevée soit nécessaire, les écarts par rapport à la plage optimale (600°C–900°C) peuvent être préjudiciables.

Des températures excessives peuvent provoquer un grossissement ou une fusion des particules, détruisant la surface du matériau.

Des températures insuffisantes entraîneront une recristallisation incomplète, laissant le matériau avec une faible capacité.

Complexité Atmosphérique

L'utilisation de fours sous vide ou à atmosphère contrôlée augmente la complexité opérationnelle et le coût par rapport à la cuisson à l'air.

Cependant, s'appuyer sur de simples atmosphères d'air est souvent insuffisant pour les chimies avancées sujettes à l'oxydation.

Les opérateurs doivent équilibrer le coût d'investissement élevé des équipements sous vide avec les exigences de pureté strictes de la chimie de cathode spécifique.

Faire le Bon Choix pour Votre Objectif

La sélection de la technologie de four appropriée dépend fortement de la chimie spécifique du matériau de cathode que vous régénérez.

- Si votre objectif principal est de régénérer le phosphate de fer lithié (LFP) : Privilégiez les fours avec des contrôles stricts de l'atmosphère inerte pour prévenir l'oxydation du fer et assurer une incorporation uniforme du dopage.

- Si votre objectif principal est de régénérer le NMC ou les oxydes en couches : Concentrez-vous sur les fours qui offrent un contrôle précis du flux d'oxygène pour faciliter la transformation de phase correcte en structures en couches.

- Si votre objectif principal est la pureté et la cohérence du matériau : Utilisez des capacités de frittage sous vide pour minimiser l'absorption d'impuretés et contrôler strictement la morphologie des particules.

L'efficacité de votre processus de régénération est définie par la précision avec laquelle votre équipement thermique peut reproduire les conditions de synthèse d'origine du matériau.

Tableau Récapitulatif :

| Mécanisme de Processus | Rôle dans la Régénération | Paramètres Critiques |

|---|---|---|

| Recristallisation | Restaure les phases cristallines actives dans les poudres dégradées | 600°C – 900°C |

| Réparation du Réseau | Élimine les défauts structurels causés par le cyclage de la batterie | Stabilité thermodynamique |

| Contrôle Atmosphérique | Prévient l'oxydation et gère la transformation de phase | Flux sous vide ou de gaz inerte |

| Contrôle de la Morphologie | Régule la taille des particules pour la cohérence de la densité énergétique | Durée/température de frittage |

Améliorez la Précision de Votre Recyclage de Batteries avec KINTEK

Maximisez la valeur de récupération de vos matériaux de cathode avec les solutions thermiques de pointe de KINTEK. Soutenus par une R&D experte et une fabrication de précision, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, entièrement personnalisables pour répondre aux exigences rigoureuses de la régénération Li-ion. Que vous développiez la récupération de LFP ou que vous affiniez les transformations de phase NMC, nos équipements garantissent le contrôle atmosphérique et de température exact nécessaire pour restaurer les matériaux à leur état d'origine à haute performance.

Prêt à optimiser l'efficacité du recyclage de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de frittage et de vide !

Guide Visuel

Références

- Rafael María Martínez Sánchez, Alfonso P. Ramallo-González. Regeneration of Hybrid and Electric Vehicle Batteries: State-of-the-Art Review, Current Challenges, and Future Perspectives. DOI: 10.3390/batteries10030101

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Pourquoi est-il nécessaire de maintenir un environnement sous vide à basse pression lors de la graphitisation par chauffage par induction ?

- Comment un four de fusion par arc sous vide maintient-il la pureté du matériau ? Synthèse essentielle pour les HEA AlCrFeCuNi-(Vx)

- Quel est le rôle principal d'un four de fusion par induction sous vide (VIM) dans l'acier ODS ? Synthèse de précision et pureté

- Pourquoi un four à induction sous vide est-il utilisé pour la fusion et la coulée de l'acier RAFM ? Pureté de précision pour la recherche nucléaire

- Quels sont les principaux types de fours à induction ? Choisissez la conception adaptée à vos besoins de fusion

- Quelle est la fonction principale d'un four à arc sous vide dans la production d'alliages Ti-6Al-7Nb ? Assurer une pureté maximale du matériau

- Que faut-il prendre en compte lors du choix d'un four de fusion à induction ? Facteurs clés pour une performance optimale

- Quels sont les principaux avantages de l'utilisation d'un four à creuset froid à induction sous vide (VCCF) ? Obtenir une pureté extrême de l'acier