L'équipement de calcination à haute température constitue le moteur fondamental de la transformation des pneus usagés bruts en charbon de pneus usagés (WTC) fonctionnel. En soumettant le matériau à environ 600°C pendant 30 minutes dans un environnement déficient en oxygène, cet équipement facilite la pyrolyse. Son rôle principal est d'éliminer les composés organiques volatils et de décomposer les polymères complexes, résultant en un matériau riche en carbone adapté aux applications de réduction industrielle.

L'équipement fonctionne non seulement comme un réchauffeur, mais comme un réacteur qui affine chimiquement le caoutchouc usagé en un agent réducteur stable et riche en carbone en contrôlant strictement la décomposition thermique et les conditions atmosphériques.

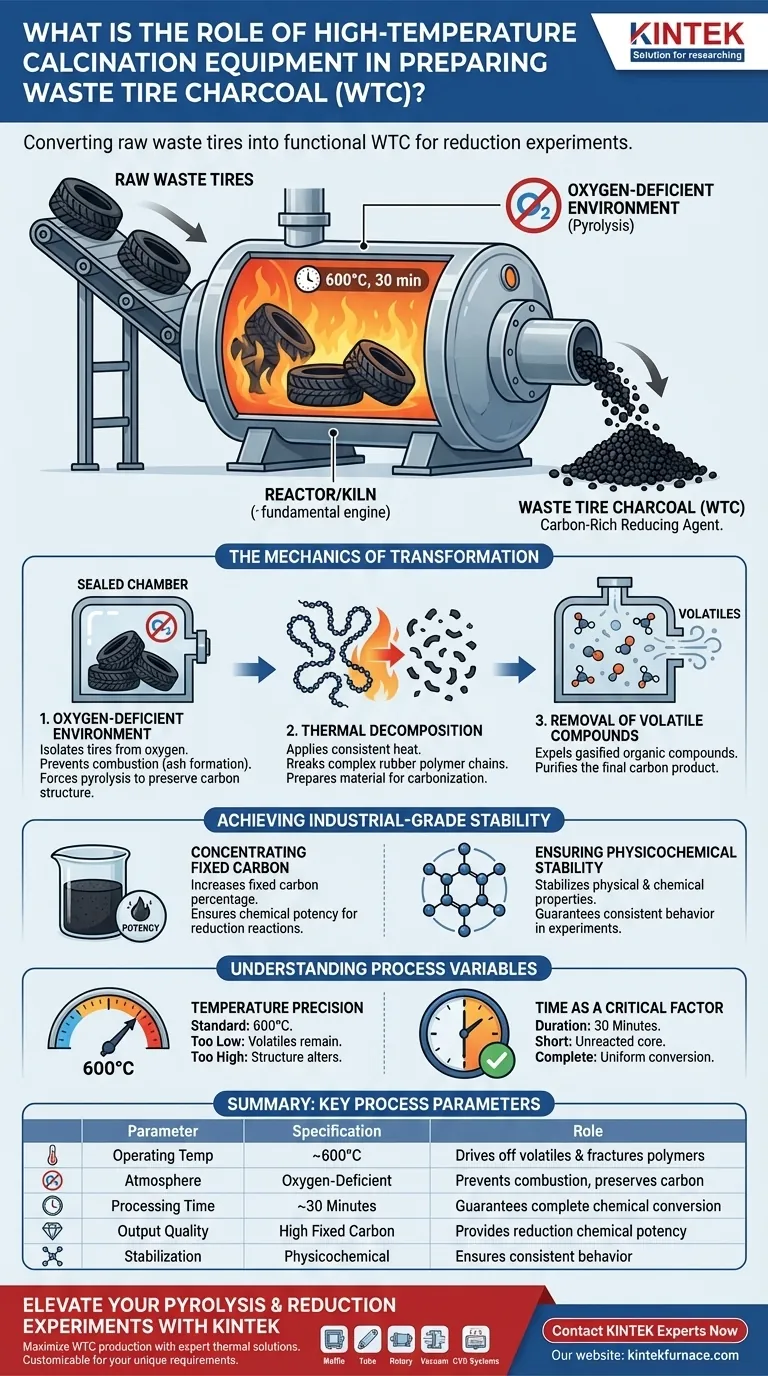

La mécanique de la transformation

Pour comprendre le rôle de l'équipement, il faut regarder au-delà du simple chauffage. La machinerie orchestre une restructuration chimique précise du matériau source.

Création d'un environnement déficient en oxygène

L'équipement est conçu pour isoler les pneus usagés de l'oxygène pendant le processus de chauffage.

Cela empêche le matériau de brûler (combustion), ce qui produirait des cendres inutiles. Au lieu de cela, le manque d'oxygène force le matériau à subir une pyrolyse, préservant ainsi la structure carbonée.

Décomposition thermique des polymères

Les pneus bruts sont constitués de polymères de caoutchouc complexes qui sont chimiquement volatils.

L'équipement de calcination applique une chaleur constante pour décomposer ces longues chaînes polymères. Ce stress thermique fracture les liaisons complexes, préparant le matériau à sa transformation en charbon.

Élimination des composés volatils

Une fonction essentielle de l'équipement est la séparation de la matière.

Lorsque la température atteint la cible de 600°C, les composés organiques volatils se gazéifient et sont expulsés de la masse solide. Cette étape de purification est essentielle pour créer un produit final propre.

Obtenir une stabilité de qualité industrielle

L'objectif ultime de l'utilisation de cet équipement est de produire un agent réducteur qui se comporte de manière prévisible dans les expériences chimiques.

Concentration du carbone fixe

En éliminant les volatils, l'équipement augmente considérablement le pourcentage de carbone fixe dans le solide restant.

Une teneur élevée en carbone fixe est la principale mesure de la qualité d'un agent réducteur. Elle garantit que le charbon possède la puissance chimique requise pour les réactions de réduction.

Assurer la stabilité physico-chimique

Le caoutchouc brut est instable et inadapté à une réduction chimique précise.

Le processus de calcination stabilise les propriétés physiques et chimiques du WTC. Cela garantit que le charbon se comporte de manière cohérente lorsqu'il est utilisé comme agent de qualité industrielle.

Comprendre les variables du processus

Bien que l'équipement soit puissant, le processus repose sur le respect strict des paramètres opérationnels. Le non-respect de ces variables compromet la qualité du WTC.

L'importance de la précision de la température

La température de fonctionnement standard est typiquement de 600°C.

Si la température est trop basse, des composés volatils peuvent subsister, diluant la teneur en carbone. Inversement, des températures excessives pourraient altérer inutilement l'intégrité structurelle du charbon.

Le temps comme facteur critique

Le processus nécessite une durée spécifique, généralement 30 minutes, pour obtenir une conversion complète.

Réduire ce temps risque de laisser des polymères non réagis au cœur du matériau. Il en résulte un produit incohérent qui manque de la stabilité physico-chimique nécessaire.

Faire le bon choix pour votre objectif

Lors de la configuration de votre processus de calcination pour des expériences de réduction, alignez les paramètres de votre équipement sur vos exigences expérimentales spécifiques.

- Si votre objectif principal est de maximiser la réactivité : Assurez-vous que votre équipement maintient la température cible de 600°C sans fluctuation pour garantir une teneur élevée en carbone fixe.

- Si votre objectif principal est la pureté du matériau : Vérifiez que l'équipement maintient une étanchéité stricte déficiente en oxygène pour éviter la formation de cendres et assurer l'élimination complète des volatils.

La préparation réussie du WTC repose sur l'utilisation de l'équipement non seulement pour brûler les déchets, mais pour les affiner précisément en un outil chimique stable.

Tableau récapitulatif :

| Paramètre du processus | Spécification/Exigence | Rôle dans la préparation du WTC |

|---|---|---|

| Température de fonctionnement | ~600°C | Élimine les volatils et fracture les chaînes polymères |

| Atmosphère | Déficiente en oxygène | Prévient la combustion/les cendres et assure la préservation du carbone |

| Temps de traitement | ~30 minutes | Garantit une conversion chimique complète et la stabilité |

| Qualité du produit | Carbone fixe élevé | Fournit la puissance chimique nécessaire à la réduction |

| Stabilisation | Physico-chimique | Assure un comportement cohérent dans les expériences industrielles |

Améliorez vos expériences de pyrolyse et de réduction avec KINTEK

Maximisez le potentiel de votre production de charbon de pneus usagés (WTC) avec des solutions thermiques de pointe. Soutenu par une R&D experte et une fabrication de précision, KINTEK propose une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD. Que vous affiniez du caoutchouc usagé ou développiez des matériaux carbonés avancés, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos exigences uniques de température et d'atmosphère.

Obtenez une stabilité de qualité industrielle et une pureté de carbone supérieure dès aujourd'hui.

Contactez les experts KINTEK dès maintenant

Guide Visuel

Références

- Menglan Zeng, Fawei Lin. Application of Waste Tire Carbon for Iron-Containing Dust Reduction in Industrial Processes. DOI: 10.3390/app15126504

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi un double traitement thermique est-il requis pour les nanoparticules de SnO2 ? Optimiser l'oxydation pour des performances supérieures

- Quels types de matériaux un four à soles (batch furnace) peut-il traiter ? Découvrez des solutions de traitement thermique polyvalentes

- Comment le contrôle programmé de la température aide-t-il au dégazage des cermets Ti(C,N)-FeCr ? Assurer l'intégrité structurelle

- Quel est l'objectif de conception d'un réacteur thermique dans la pyrolyse llash ? Optimiser le rendement en bio-huile grâce à une ingénierie de précision

- Pourquoi un contrôle précis de la température de surchauffe est-il requis ? Débloquez des alliages nanocristallins magnétiques doux de haute qualité

- Comment une conception à aspiration symétrique améliore-t-elle le traitement thermique des fils d'acier ? Obtenir un flux de sel uniforme et une qualité de sorbite

- Quelles sont les principales applications d'un four électrique de haute précision dans la caractérisation de la biomasse ? Découvrez des informations clés

- Quels sont les défis associés aux fours à chambre ? Surmontez l'inefficacité et les problèmes de qualité