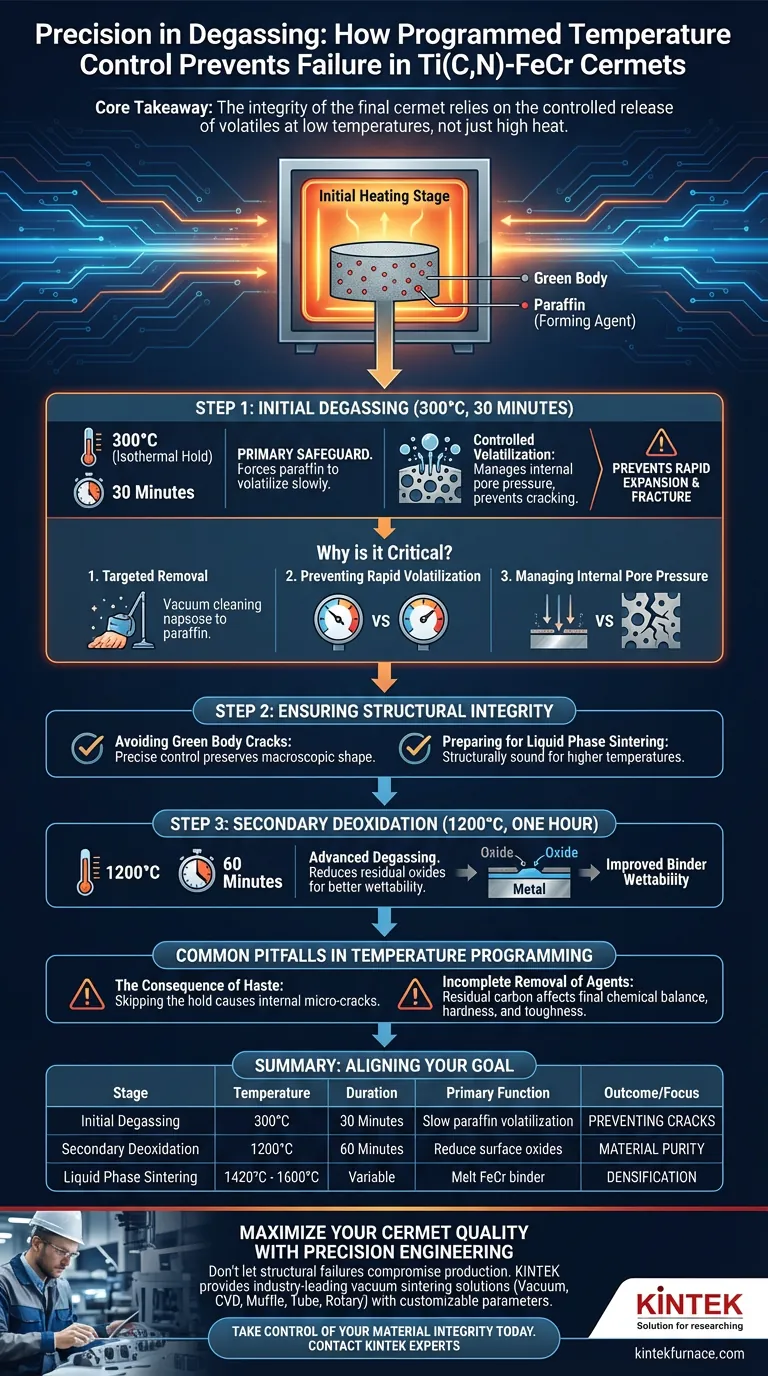

Le contrôle programmé de la température est la principale protection contre les défaillances structurelles catastrophiques lors du chauffage initial des cermets Ti(C,N)-FeCr. En imposant strictement un maintien isotherme de 30 minutes à 300°C, le four garantit que les agents de mise en forme, en particulier la paraffine, sont éliminés progressivement. Cette régulation précise empêche l'expansion rapide des gaz qui, autrement, fractureraient le fragile "corps vert" avant le début du frittage à haute température.

Point essentiel L'intégrité du cermet final ne dépend pas seulement de la chaleur élevée, mais du dégagement contrôlé des éléments volatils à basse température. Un maintien isotherme dédié permet aux agents de mise en forme de s'échapper sans générer la pression interne qui provoque des microfissures et des défaillances de composants.

Le Mécanisme du Dégazage Contrôlé

Pour comprendre pourquoi cette étape est critique, il faut examiner les changements physiques qui se produisent dans la poudre compactée.

Élimination Ciblée des Agents de Mise en Forme

Au cours de l'étape de pressage, des agents tels que la paraffine sont ajoutés pour lier la poudre. Ces agents doivent être complètement éliminés avant que le matériau n'entre dans les phases de haute température.

Le four de frittage sous vide est programmé pour interrompre la rampe de chauffage spécifiquement à 300°C.

Prévention de la Volatilisation Rapide

Si la température augmente trop rapidement, la paraffine passe de l'état solide à l'état gazeux presque instantanément. Ce changement de phase rapide crée une expansion de volume massive au sein du matériau.

En maintenant la température stable pendant 30 minutes, le four force la paraffine à se volatiliser à un rythme lent et gérable.

Gestion de la Pression Interne des Pores

Le "corps vert" (la pièce pressée mais non frittée) est poreux mais fragile.

La volatilisation contrôlée garantit que la pression du gaz à l'intérieur de ces pores reste inférieure à la résistance mécanique du compact.

Assurer l'Intégrité Structurelle

Le succès des étapes de frittage ultérieures dépend entièrement de la qualité de la pièce sortant de l'étape de dégazage.

Éviter les Fissures du Corps Vert

Le risque le plus immédiat d'un dégazage inapproprié est la fissuration. Si le taux de sortie du gaz dépasse la capacité d'écoulement du réseau de pores, la contrainte déchirera physiquement le matériau.

Le contrôle précis de la température élimine ce risque, préservant la forme macroscopique du composant.

Préparation au Frittage en Phase Liquide

Une fois les agents de mise en forme éliminés en toute sécurité, le matériau est suffisamment stable structurellement pour supporter des températures plus élevées.

Cette stabilité structurelle est une condition préalable aux étapes ultérieures, où le four monte à 1500°C–1600°C pour faire fondre le liant FeCr et densifier le cermet.

Désoxydation Secondaire (Dégazage Avancé)

Alors que le dégazage principal cible les agents de mise en forme à 300°C, le programme de température joue un rôle de purification secondaire à des températures plus élevées.

Réduction des Oxydes Résiduels

Le contrôle thermique supplémentaire comprend un maintien isotherme d'une heure à 1200°C.

Cette étape facilite les réactions thermochimiques qui réduisent les impuretés d'oxygène restantes sur les surfaces des poudres.

Amélioration de la Mouillabilité du Liant

En éliminant ces oxydes sous vide, le processus améliore la capacité du liant métallique à mouiller la phase céramique Ti(C,N).

Cela garantit que lorsque la phase liquide se forme, elle peut pénétrer et densifier complètement le matériau.

Pièges Courants dans la Programmation de la Température

Une stricte adhésion à ces profils thermiques est nécessaire car les compromis liés à l'accélération du processus sont sévères.

La Conséquence de la Hâte

Sauter ou raccourcir le maintien à 300°C pour gagner du temps est une fausse économie.

Accélérer cette étape garantit presque des microfissures internes, qui peuvent ne pas être visibles jusqu'à ce que la pièce échoue sous contrainte dans son application finale.

Élimination Incomplète des Agents

Si le temps de maintien est insuffisant, du carbone résiduel de la paraffine peut rester piégé.

Cette contamination peut altérer l'équilibre chimique du cermet, impactant négativement la dureté et la ténacité obtenues lors de la fenêtre de frittage finale de 1420°C à 1480°C.

Faire le Bon Choix pour Votre Objectif

Pour maximiser les performances des cermets Ti(C,N)-FeCr, la programmation de votre four doit être alignée sur des étapes de traitement spécifiques.

- Si votre objectif principal est la Prévention des Fissures : Privilégiez le maintien de 30 minutes à 300°C pour assurer le dégagement lent et sûr des agents de mise en forme à base de paraffine.

- Si votre objectif principal est la Pureté du Matériau : Assurez-vous que votre programme comprend un maintien d'une heure à 1200°C pour réduire les oxydes de surface et améliorer la mouillabilité du liant.

- Si votre objectif principal est la Densification : Vérifiez que le four peut maintenir un contrôle précis dans la plage de 1500°C à 1600°C pour faciliter un frittage uniforme en phase liquide.

Le succès de la production de cermets est défini par la patience exercée lors des étapes initiales de chauffage, et non seulement par l'intensité de la chaleur finale.

Tableau Récapitulatif :

| Étape | Température | Durée | Fonction Principale |

|---|---|---|---|

| Dégazage Initial | 300°C | 30 Minutes | Volatilisation lente de la paraffine pour éviter la fissuration du corps vert. |

| Désoxydation Secondaire | 1200°C | 60 Minutes | Réduction des oxydes de surface pour améliorer la mouillabilité du liant. |

| Frittage en Phase Liquide | 1420°C – 1600°C | Variable | Fusion du liant FeCr pour une densification et une dureté complètes. |

Maximisez la Qualité de Vos Cermets avec une Ingénierie de Précision

Ne laissez pas les défaillances structurelles ou les impuretés compromettre votre production. KINTEK fournit des solutions de frittage sous vide leaders de l'industrie, soutenues par une R&D experte et une fabrication de classe mondiale. Que vous ayez besoin de systèmes sous vide, CVD, étuve, tube ou rotatifs, nos fours haute température sont entièrement personnalisables pour répondre à vos paramètres spécifiques de dégazage et de frittage.

Prenez le contrôle de l'intégrité de vos matériaux dès aujourd'hui. Contactez nos experts techniques chez KINTEK pour découvrir comment notre technologie de four avancée peut optimiser votre flux de travail de laboratoire ou de production.

Guide Visuel

Références

- T.H. Pampori, Jakob Kübarsepp. Exploring Microstructural Properties, Phase Transformations, and Wettability in High-Chromium Content Iron-bonded Ti(C,N)-based Cermet. DOI: 10.2497/jjspm.16p-t14-06

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelles sont les conditions de traitement thermique requises pour le traitement de mise en solution du SDSS2507 ? Obtenez des profils thermiques précis de 1100°C

- Quel est le mécanisme du mélange vapeur-air utilisé dans le processus de décokage ? Guide essentiel des réactions à haute température

- Quelle est la fonction d'un autoclave rotatif haute pression dans la synthèse des zéolithes SSZ-13 ? | Améliorer la cristallinité

- Quel est l'objectif technique de l'oxydation thermique à 625 °C ? Maîtriser la précision de l'oxyde tunnel SiOx

- Pourquoi l'isolation thermique est-elle appliquée aux composants cylindriques dans les tests de contraintes thermiques ? Améliorer la précision des calculs

- Comment la structure d'un haut fourneau facilite-t-elle la réduction du minerai de fer ? Maîtriser les échanges thermiques à haute température

- Pourquoi un processus en deux étapes est-il utilisé pour le carbone dérivé d'os résiduels ? Débloquez une surface ultra-élevée et une stabilité.

- Quel rôle joue une étuve de séchage sous vide de laboratoire dans le processus de post-traitement du carbone poreux dérivé du polyéthylène téréphtalate (PET) ? Crucial pour préserver la structure du matériau.