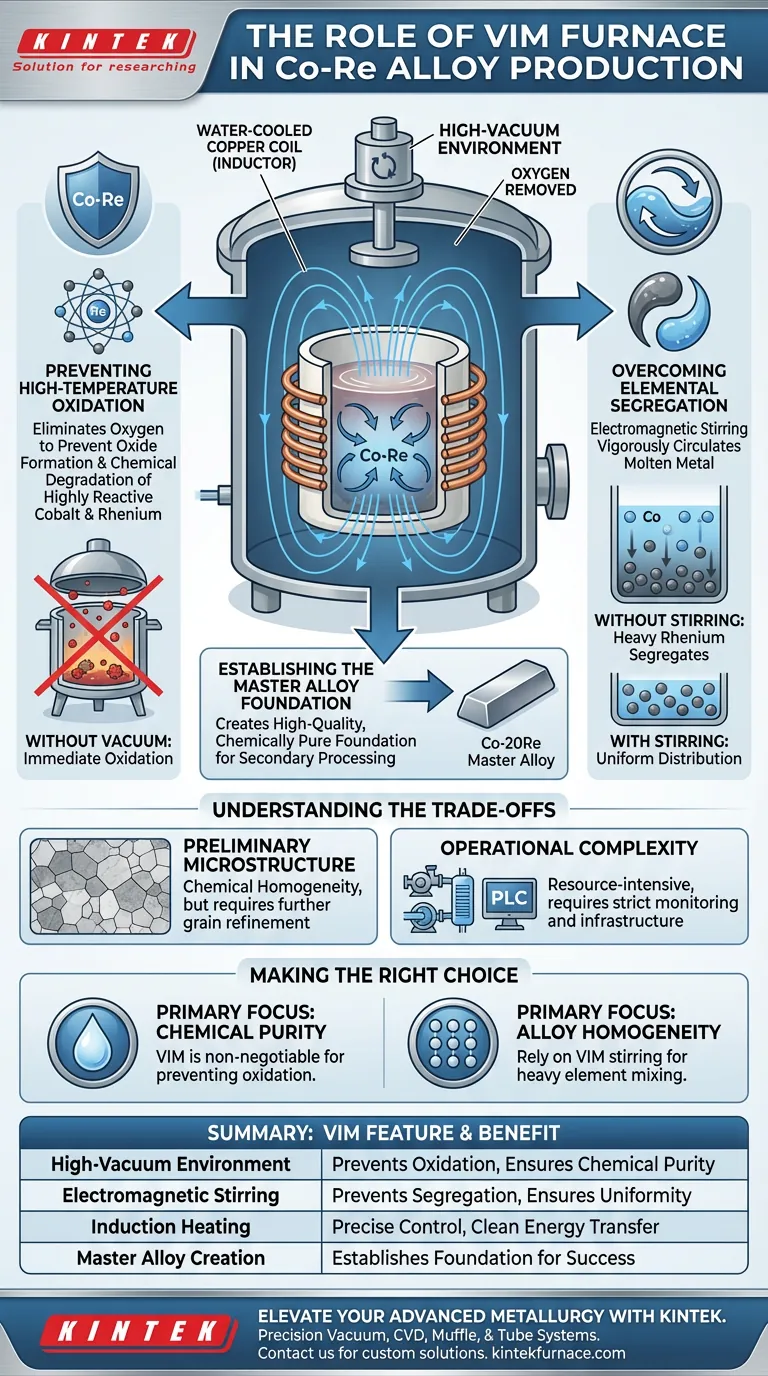

Le four à induction sous vide (VIM) constitue l'étape fondamentale critique dans la fabrication des alliages Cobalt-Rhenium (Co-Re). Son rôle principal est de fournir un environnement de vide poussé qui empêche complètement l'oxydation du cobalt et du rhénium, éléments très réactifs, tout en utilisant simultanément des forces électromagnétiques pour assurer un mélange uniforme de ces éléments.

Le four VIM agit comme un outil double fonction de purification et d'homogénéisation ; il élimine la contamination atmosphérique pour préserver la pureté chimique et agite activement des éléments de masses atomiques très différentes pour prévenir la ségrégation.

Les fonctions critiques pour les alliages Co-Re

Prévention de l'oxydation à haute température

Le cobalt et le rhénium sont des éléments très réactifs, particulièrement lorsqu'ils sont soumis à la chaleur intense nécessaire à la fusion.

Sans protection, ces métaux réagiraient immédiatement avec l'oxygène de l'atmosphère, formant des oxydes qui dégradent l'intégrité structurelle du matériau.

Le four VIM atténue ce problème en fonctionnant dans un environnement de vide poussé, éliminant efficacement l'oxygène et créant un espace neutre où l'alliage peut fondre sans dégradation chimique.

Surmonter la ségrégation élémentaire

L'un des défis distincts de la production de Co-Re réside dans la nature physique du rhénium, qui est un élément soluté de masse élevée.

Étant donné que le rhénium est significativement plus lourd que le cobalt, il a naturellement tendance à couler ou à se séparer de la matrice pendant la fusion.

Le four VIM résout ce problème grâce à l'agitation électromagnétique, un sous-produit naturel du processus de chauffage par induction qui fait circuler vigoureusement le métal en fusion pour assurer une distribution uniforme du rhénium.

Établir la base de l'alliage maître

Le processus VIM est généralement utilisé pour préparer l'"alliage maître", spécifiquement noté Co-20Re dans les applications haute performance.

Cette étape ne produit pas nécessairement le composant final, mais établit une base de haute qualité exempte d'impuretés.

En garantissant la composition chimique à ce stade, les fabricants assurent le succès des étapes ultérieures de fusion secondaire.

Mécanismes opérationnels

Le principe du chauffage par induction

Le four utilise une bobine de cuivre refroidie à l'eau (l'inducteur) alimentée par une alimentation électrique à fréquence moyenne.

Ceci génère un champ électromagnétique variant rapidement qui pénètre la charge métallique, induisant des courants électriques qui génèrent de la chaleur directement dans le matériau.

Contrôle environnemental précis

Au-delà du vide, les fours VIM comportent souvent des systèmes de contrôle de débit de gaz pour introduire des gaz inertes comme l'argon ou l'hélium.

Cela permet un contrôle précis des impuretés volatiles et protège davantage le bain de fusion lors d'étapes spécifiques du processus d'alliage.

Comprendre les compromis

Microstructure préliminaire vs. finale

Bien que le VIM excelle dans l'homogénéisation chimique, il fournit ce qui est décrit comme une distribution uniforme "préliminaire".

Il établit la bonne chimie, mais il peut ne pas produire la structure de grain affinée requise pour l'application finale, nécessitant un traitement secondaire (tel qu'une refusion).

Complexité opérationnelle

Les fours VIM sont des systèmes complexes nécessitant une infrastructure de support robuste, y compris des pompes à vide, des systèmes de refroidissement pour le corps du four et des mécanismes d'arrêt d'urgence.

Une surveillance stricte via des automates programmables industriels (API) est nécessaire pour maintenir l'équilibre délicat de la température et de la pression, rendant le processus gourmand en ressources.

Faire le bon choix pour votre objectif

Lors de l'évaluation du rôle du VIM dans votre ligne de production, tenez compte de vos exigences métallurgiques spécifiques :

- Si votre objectif principal est la pureté chimique : Le four VIM est indispensable pour prévenir l'oxydation d'éléments réactifs comme le cobalt et le rhénium.

- Si votre objectif principal est l'homogénéité de l'alliage : Vous devez vous fier à l'agitation électromagnétique du VIM pour mélanger des éléments lourds (rhénium) qui, autrement, se ségrègeraient dans un bain statique.

Le four VIM n'est pas simplement un récipient de chauffage ; c'est le mécanisme principal pour stabiliser la chimie des alliages complexes et haute performance avant qu'ils ne subissent le traitement final.

Tableau récapitulatif :

| Caractéristique | Fonction dans la production de Co-Re | Avantage |

|---|---|---|

| Environnement de vide poussé | Élimine l'oxygène et les gaz atmosphériques | Prévient l'oxydation et la dégradation chimique |

| Agitation électromagnétique | Fait circuler vigoureusement le métal en fusion | Assure une distribution uniforme du rhénium et prévient la ségrégation |

| Chauffage par induction | Chauffage interne direct par champ magnétique | Contrôle précis de la température et transfert d'énergie propre |

| Création d'alliage maître | Établit la base Co-20Re | Garantit la pureté chimique pour les étapes de traitement secondaire |

Élevez votre métallurgie avancée avec KINTEK

La précision dans l'alliage Cobalt-Rhenium commence par un environnement thermique supérieur. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes sous vide, CVD, mufflé et tubulaires haute performance, adaptés aux spécifications les plus exigeantes de votre laboratoire.

Que vous ayez besoin d'un four sous vide personnalisable pour la production d'alliages maîtres ou d'un système spécialisé pour la recherche de matériaux, notre équipe d'ingénieurs garantit que votre four répond aux normes exactes de pureté et d'homogénéisation que votre travail mérite.

Prêt à optimiser vos processus à haute température ? Contactez nos experts dès aujourd'hui et laissez-nous concevoir votre solution idéale !

Guide Visuel

Références

- Torben Fiedler, Joachim Rösler. Temperature-Dependent Young’s Modulus of TaC- and TiC-Strengthened Co-Re-Based Alloys. DOI: 10.3390/met14030324

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment les fours à induction contribuent-ils aux économies à long terme ? Débloquez l'efficacité à long terme et le retour sur investissement

- Pourquoi la fusion par lévitation par induction en creuset froid est-elle utilisée pour les alliages TNZTSF ? Obtenir une synthèse pure et homogène

- Quels sont les avantages spécifiques de la fusion par induction sous vide (VIM) ? Obtenez une pureté et un contrôle supérieurs des matériaux

- Pourquoi le processus de fusion des HEA AlCoCrFeNi est-il répété 3 fois ? Atteindre une homogénéité chimique pure

- Quel est le rôle de l'équipement de fusion par arc sous vide dans la préparation de lingots de boutons d'alliage à base de Ti-33Al ?

- Quel est le rôle d'un four à arc non consommable sous vide dans la fusion du Ti10Mo8Nb ? Obtenir une homogénéité supérieure de l'alliage

- Quels sont les avantages de la fusion par induction sous vide par rapport aux autres méthodes ? Obtenez des métaux de haute pureté pour les applications critiques

- Quelles sont les limites du chauffage par induction ? Coûts élevés, limites des matériaux et interférences électromagnétiques expliquées