À long terme, les fours à induction génèrent des économies de coûts significatives grâce à une combinaison puissante d'efficacité énergétique supérieure, de besoins de maintenance réduits et d'une meilleure qualité des matériaux. Contrairement aux fours traditionnels qui gaspillent de l'énergie à chauffer toute la chambre, la technologie à induction chauffe directement le métal lui-même, réduisant considérablement la consommation d'énergie et les dépenses opérationnelles sur toute la durée de vie du four.

Bien que l'investissement initial en capital pour un four à induction puisse être plus élevé, le considérer sous l'angle du coût total de possession (TCO) révèle son véritable avantage financier. Les économies cumulées en énergie, maintenance et rendement des matériaux compensent constamment l'investissement initial.

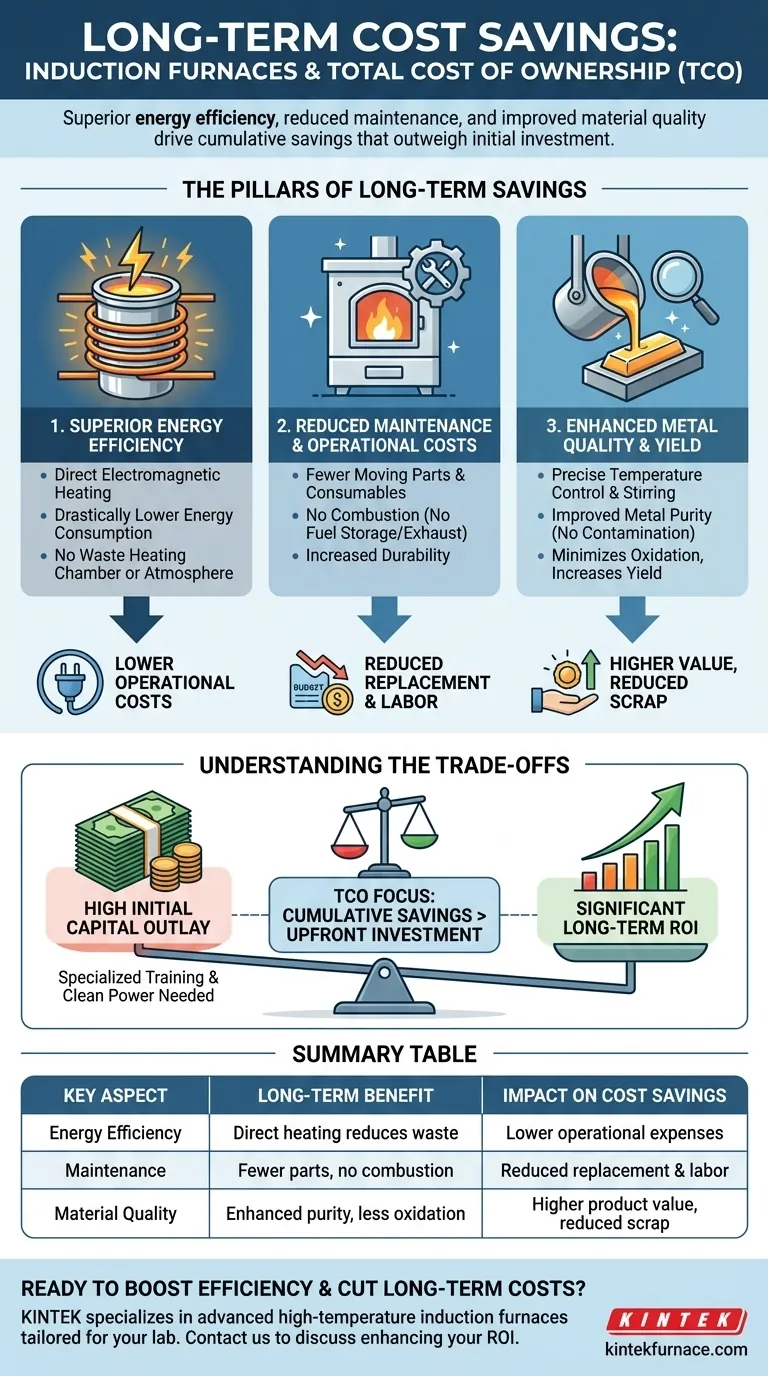

Les Piliers des Économies à Long Terme

Les avantages financiers de la technologie à induction ne reposent pas sur une seule caractéristique, mais sur l'interaction de trois avantages opérationnels fondamentaux. Comprendre chacun d'eux est essentiel pour justifier l'investissement.

Pilier 1 : Efficacité Énergétique Supérieure

Un four à induction fonctionne en utilisant un champ électromagnétique pour induire un courant électrique directement dans la charge métallique. Ce processus est intrinsèquement plus efficace que les méthodes basées sur la combustion.

Cette méthode de chauffage direct signifie que l'énergie n'est pas gaspillée à chauffer les parois du four ou l'atmosphère environnante. Cela conduit à une consommation d'énergie par tonne de métal fondu considérablement plus faible, un moteur principal de la réduction des coûts opérationnels.

Pilier 2 : Coûts de Maintenance et Opérationnels Réduits

Les fours traditionnels possèdent de nombreux composants qui s'usent, tels que les brûleurs, les conduites de carburant et les revêtements réfractaires étendus qui sont soumis à des attaques chimiques et thermiques agressives.

Les fours à induction ont moins de pièces mobiles et de consommables. L'absence de combustion élimine le besoin de stockage de carburant, de conduits d'échappement et de systèmes de contrôle de la pollution, simplifiant les opérations et réduisant considérablement le budget pour les pièces de rechange et la main-d'œuvre. Leur durabilité entraîne des coûts de maintenance à vie plus faibles.

Pilier 3 : Qualité et Rendement Améliorés du Métal

Le processus à induction permet un contrôle précis de la température et crée une action d'agitation dans le bain de fusion. Cela assure un mélange homogène et une qualité d'alliage constante.

De manière cruciale, comme il n'y a pas de combustion, le risque de contamination du métal par des sous-produits de carburant est éliminé, conduisant à une pureté du métal améliorée. Ce processus minimise également l'oxydation, ce qui signifie que moins de métal est perdu sous forme de laitier, augmentant le rendement matériel global et réduisant les taux de rebut.

Comprendre les Compromis

Pour prendre une décision entièrement éclairée, il est essentiel de reconnaître les défis et les exigences initiales associés à la technologie à induction.

Coût d'Investissement Initial Élevé

L'obstacle le plus important est le prix d'achat initial. Les fours à induction représentent un investissement en capital majeur par rapport à certains types de fours traditionnels. Le retour sur investissement à long terme doit être le point central de toute évaluation financière.

Nécessité d'une Alimentation Électrique Propre

Les fours à induction sont des appareils électriques puissants. Ils nécessitent une alimentation électrique stable et de grande capacité. Pour certaines installations, cela peut nécessiter une mise à niveau de l'infrastructure électrique existante, ce qui augmente le coût initial du projet.

Formation Spécialisée des Opérateurs

Bien que plus simples à entretenir, l'utilisation efficace et sûre d'un four à induction nécessite des connaissances spécifiques. Une formation appropriée pour les opérateurs et le personnel de maintenance est essentielle pour maximiser les avantages du four et assurer une longue durée de vie opérationnelle.

Prendre la Bonne Décision d'Investissement

Vos objectifs de production spécifiques détermineront la manière dont vous évaluez les avantages d'un four à induction.

- Si votre objectif principal est de maximiser le retour sur investissement à long terme : Priorisez l'analyse de vos coûts énergétiques et de votre rendement matériel, car ces domaines fourniront les rendements financiers les plus significatifs et les plus constants.

- Si votre objectif principal est l'efficacité opérationnelle et un environnement de travail plus propre : La réduction des frais de maintenance, l'élimination du stockage de carburant sur site et l'absence d'émissions de combustion sont les avantages clés.

- Si votre objectif principal est d'atteindre la plus haute pureté de matériau et de minimiser les rebuts : Le contrôle précis et l'environnement à faible contamination de la fusion à induction sont inégalés et amélioreront directement la qualité du produit.

En fin de compte, choisir un four à induction est un investissement dans une production prévisible, efficace et de haute qualité pour les années à venir.

Tableau Récapitulatif :

| Aspect Clé | Avantage à Long Terme | Impact sur les Économies de Coûts |

|---|---|---|

| Efficacité Énergétique | Le chauffage direct du métal réduit le gaspillage d'énergie | Dépenses opérationnelles plus faibles au fil du temps |

| Maintenance | Moins de pièces mobiles et pas de systèmes de combustion | Réduction des coûts de remplacement et de main-d'œuvre |

| Qualité du Matériau | Pureté et rendement améliorés avec moins d'oxydation | Valeur du produit plus élevée et taux de rebut réduits |

Prêt à augmenter l'efficacité de votre laboratoire et à réduire les coûts à long terme ? KINTEK est spécialisé dans les solutions de fours haute température avancées, y compris les fours à induction adaptés à divers laboratoires. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous proposons des produits tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, en plus d'une personnalisation approfondie pour répondre à vos besoins uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre retour sur investissement et vos performances opérationnelles !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de fusion à induction sous vide et four de fusion à arc

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les applications spécifiques des fours de pressage à chaud sous vide ? Débloquez la fabrication de matériaux avancés

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Quelles sont les applications du pressage à chaud ? Atteindre des performances matérielles maximales

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Comment l'utilisation du vide dans le pressage à chaud affecte-t-elle le traitement des matériaux ? Obtenez des matériaux plus denses, plus purs et plus solides