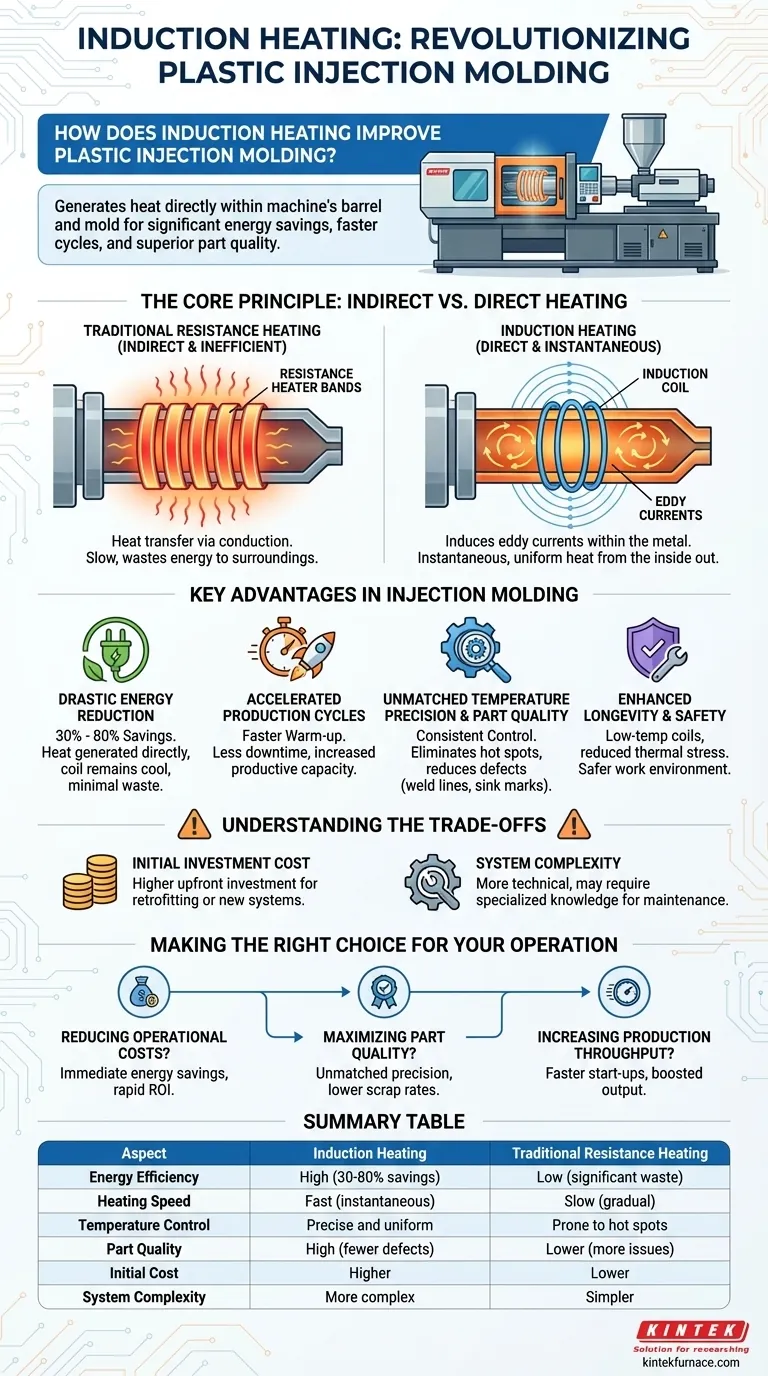

En bref, le chauffage par induction révolutionne le moulage par injection plastique en générant de la chaleur directement à l'intérieur du métal du fourreau et du moule de la machine. Cette approche est fondamentalement plus efficace que les méthodes traditionnelles, ce qui entraîne des économies d'énergie significatives, des cycles de production plus rapides et une qualité de pièce supérieure et plus constante en éliminant les défauts courants liés au chauffage.

Les réchauffeurs à résistance traditionnels gaspillent de l'énergie en chauffant l'air autour des composants de la machine. Le chauffage par induction contourne cette inefficacité en utilisant un champ magnétique pour faire du fourreau ou du moule en acier sa propre source de chaleur, offrant un bond en avant en termes de vitesse, de contrôle et de coût opérationnel.

Le principe fondamental : en quoi le chauffage par induction est différent

Pour comprendre les avantages de l'induction, il est crucial de reconnaître d'abord les limites de la méthode de chauffage traditionnelle qu'elle remplace.

Chauffage par résistance traditionnel : indirect et inefficace

La plupart des machines de moulage par injection conventionnelles utilisent des bandes chauffantes à résistance. Ce sont de simples éléments électriques qui s'enroulent autour du fourreau de la machine.

Ces bandes fonctionnent comme un brûleur de cuisinière : elles chauffent puis transfèrent lentement cette chaleur au fourreau en acier par conduction. Ce processus est lent et perd une énorme quantité d'énergie dans l'environnement.

Chauffage par induction : direct et instantané

Le chauffage par induction utilise un courant alternatif à haute fréquence traversant une bobine. Cela crée un puissant champ magnétique.

Lorsqu'un matériau conducteur comme le fourreau en acier est placé dans ce champ, le champ induit des courants de Foucault directement dans le métal. La résistance du métal à ces courants génère une chaleur précise, instantanée et uniforme de l'intérieur vers l'extérieur. Le fourreau lui-même devient l'élément chauffant.

Avantages clés dans le processus de moulage par injection

Ce passage du chauffage indirect au chauffage direct apporte des améliorations tangibles à l'ensemble du processus de production.

Réduction drastique de la consommation d'énergie

Parce que la chaleur est générée directement là où elle est nécessaire, très peu est gaspillé. La bobine d'induction elle-même reste froide et est placée à l'extérieur de l'isolation thermique, piégeant la chaleur dans le fourreau.

Cette efficacité se traduit par des économies d'énergie allant souvent de 30 % à 80 %, réduisant considérablement les coûts d'exploitation.

Cycles de production accélérés

Les systèmes d'induction peuvent amener un fourreau de machine à la température cible beaucoup plus rapidement que les bandes de résistance.

Cette réduction du temps de préchauffage signifie moins de temps d'arrêt de la machine au début d'un quart de travail ou lors des changements de moule, augmentant directement la capacité de production.

Précision de température et qualité des pièces inégalées

L'induction offre un contrôle de température extrêmement précis et constant sur toute la zone de chauffage.

Cela élimine les points chauds et les fluctuations de température courants avec les bandes de résistance. Le résultat est une réduction spectaculaire des défauts liés à la chaleur comme les lignes de soudure, les retassures et la dégradation du matériau, ce qui conduit à des rendements plus élevés et à des produits finaux plus fiables.

Durée de vie et sécurité accrues des équipements

Les bobines d'induction fonctionnent à basse température, réduisant le stress thermique sur les bobines et les composants environnants. Cela conduit à une durée de vie plus longue.

De plus, avec les surfaces chaudes couvertes par l'isolation, la température externe de la machine est beaucoup plus basse, créant un environnement de travail plus sûr et plus confortable.

Comprendre les compromis

Bien que puissant, le chauffage par induction n'est pas une mise à niveau sans coût. Une évaluation lucide nécessite de reconnaître ses obstacles initiaux.

Le coût d'investissement initial

Le principal obstacle à l'adoption est le coût. La modernisation d'une machine existante ou l'achat d'une nouvelle avec un système d'induction intégré représente un investissement initial plus élevé par rapport à la technologie de chauffage par résistance traditionnelle.

Complexité du système

Les systèmes d'induction, avec leurs alimentations électriques et leurs bobines précisément enroulées, sont plus complexes techniquement que de simples bandes chauffantes.

Bien que très fiables, le dépannage ou la réparation peut nécessiter des connaissances plus spécialisées que celles requises pour les réchauffeurs à résistance de base.

Conception spécifique à l'application

L'efficacité d'un système d'induction dépend de la conception de la bobine par rapport à la pièce chauffée. Bien que le chauffage standard du fourreau soit simple, la conception de systèmes d'induction pour des moules complexes nécessite une ingénierie minutieuse pour assurer une distribution uniforme de la chaleur.

Faire le bon choix pour votre exploitation

L'adoption du chauffage par induction est une décision stratégique qui dépend de vos priorités de production spécifiques.

- Si votre objectif principal est de réduire les coûts d'exploitation : Les économies d'énergie significatives et immédiates du chauffage par induction offrent un retour sur investissement clair et souvent rapide.

- Si votre objectif principal est de maximiser la qualité et la constance des pièces : Le contrôle précis de la température par induction est inégalé pour produire des pièces de haute spécification et réduire les taux de rebut.

- Si votre objectif principal est d'augmenter le débit de production : Les temps de démarrage rapides et le potentiel de cycles plus rapides augmentent considérablement la production globale d'une machine.

En changeant fondamentalement comment la chaleur est générée, la technologie d'induction offre aux fabricants un outil puissant pour améliorer l'efficacité, la qualité et la rentabilité.

Tableau récapitulatif :

| Aspect | Chauffage par induction | Chauffage par résistance traditionnel |

|---|---|---|

| Efficacité énergétique | Élevée (30-80 % d'économies) | Faible (gaspillage d'énergie significatif) |

| Vitesse de chauffage | Rapide (instantanée) | Lente (transfert de chaleur graduel) |

| Contrôle de la température | Précis et uniforme | Sujet aux points chauds et aux fluctuations |

| Qualité des pièces | Élevée (moins de défauts) | Inférieure (plus de problèmes liés à la chaleur) |

| Coût initial | Investissement initial plus élevé | Coût initial plus faible |

| Complexité du système | Plus complexe | Plus simple |

Prêt à améliorer votre moulage par injection plastique avec des solutions de chauffage par induction avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de fours à haute température tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que nous répondons à vos besoins expérimentaux et de production uniques, offrant des économies d'énergie, des cycles plus rapides et une qualité de pièce supérieure. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser votre processus et augmenter votre rentabilité !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel rôle la technologie de pressage à chaud sous vide joue-t-elle dans l'industrie automobile ? Booster les batteries des véhicules électriques, la sécurité et l'efficacité

- Quelles sont les principales applications du pressage isostatique à chaud sous vide ? Créer des matériaux denses et purs pour les industries exigeantes

- Quels autres types de fours sont liés au pressage à chaud ? Explorez les technologies clés de traitement thermique

- Quelles sont les applications spécifiques des fours de pressage à chaud sous vide ? Débloquez la fabrication de matériaux avancés

- Quelles sont les applications du pressage à chaud ? Atteindre des performances matérielles maximales