Le rôle principal d'un four à induction sous vide (VIF) dans le processus de fusion de l'acier TWIP (Twinning Induced Plasticity) à haute résistance est de garantir une composition chimique précise en isolant le bain de fusion de la contamination atmosphérique. Plus précisément, il fournit un environnement contrôlé sous vide ou sous gaz inerte pour prévenir la perte par oxydation des éléments d'alliage actifs, notamment le manganèse, tout en utilisant des forces électromagnétiques pour assurer un mélange homogène.

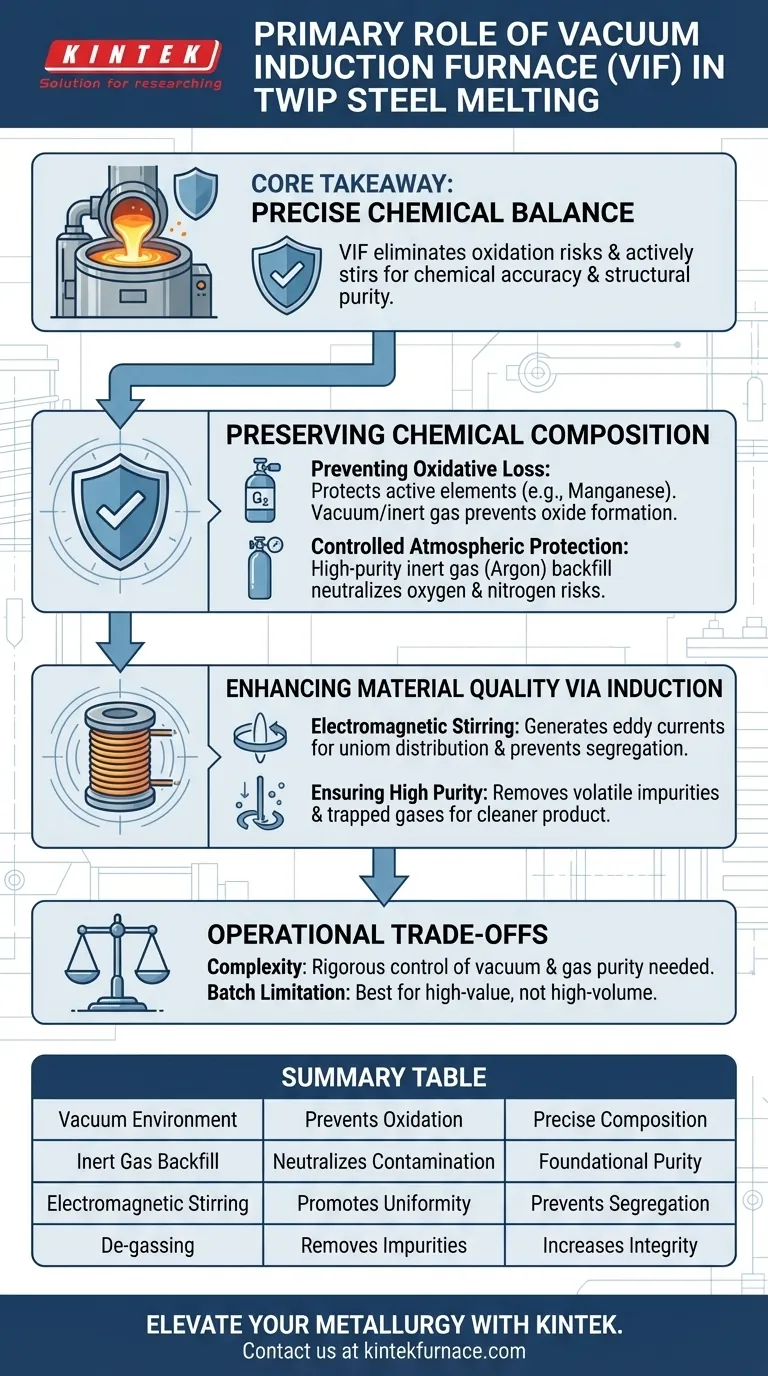

Point clé à retenir L'obtention des propriétés mécaniques spécifiques de l'acier TWIP nécessite le maintien d'un équilibre chimique exact qui est facilement perturbé par l'oxygène. Le four à induction sous vide résout ce problème en éliminant les risques d'oxydation et en agitant activement le métal en fusion, garantissant ainsi que le lingot final est à la fois chimiquement précis et structurellement pur.

Préservation de la composition chimique

Prévention de la perte par oxydation

La fonction la plus critique du VIF lors de la production d'acier TWIP est la protection des éléments d'alliage actifs. L'acier TWIP repose fortement sur des éléments comme le manganèse pour atteindre sa haute résistance et sa ductilité.

À des températures de fusion élevées, ces éléments sont très réactifs et sujets à l'oxydation s'ils sont exposés à l'air. Le VIF atténue cela en fonctionnant sous vide ou sous atmosphère inerte, garantissant que les composants volatils ne sont pas perdus dans l'atmosphère sous forme d'oxydes.

Protection atmosphérique contrôlée

Pour sécuriser davantage le bain de fusion, le four permet le remplissage de la chambre avec des gaz inertes de haute pureté, tels que l'argon.

En réduisant le vide de la chambre à des niveaux extrêmement bas (par exemple, inférieurs à 15 Pa) et en introduisant un gaz inerte, le système neutralise efficacement le risque de réactions avec l'oxygène et l'azote. Cela garantit que la pureté fondamentale de l'acier reste intacte tout au long du cycle de chauffage.

Amélioration de la qualité des matériaux par induction

Agitation électromagnétique

Au-delà du simple chauffage, le VIF utilise l'induction électromagnétique pour générer des courants de Foucault dans la charge métallique.

Ce processus crée un effet d'agitation naturel dans l'acier en fusion. Ce mouvement vigoureux est essentiel pour promouvoir la distribution uniforme des composants d'alliage, empêchant la ségrégation qui pourrait entraîner des points faibles dans le matériau final.

Assurer une haute pureté

La combinaison des conditions de vide et du chauffage par induction donne un produit final plus propre.

L'environnement sous vide facilite l'élimination des impuretés volatiles et des gaz qui pourraient autrement rester piégés dans l'acier liquide. En minimisant les inclusions non métalliques et les impuretés gazeuses, le VIF garantit que l'acier répond aux normes de pureté rigoureuses requises pour les applications de haute performance.

Comprendre les compromis opérationnels

Complexité du contrôle des processus

Bien que le VIF offre une qualité supérieure, il introduit une complexité opérationnelle significative par rapport à la fusion à l'air libre standard.

Les opérateurs doivent maintenir un contrôle rigoureux sur les niveaux de vide et la pureté des gaz (nécessitant souvent une pureté d'argon >99,999 %) pour être efficaces. Une défaillance du joint sous vide ou une baisse de la qualité du gaz peut immédiatement compromettre le bain de fusion, gaspillant des éléments d'alliage coûteux comme le manganèse.

Limitation par lots

Le VIF est généralement une méthode de traitement par lots, idéale pour les lingots expérimentaux ou les aciers spécialisés de grande valeur, mais moins adaptée à un débit continu et à haut volume.

Cela rend le processus intrinsèquement plus long et plus coûteux par unité que les méthodes conventionnelles. C'est un choix stratégique utilisé uniquement lorsque la qualité et la composition de l'alliage sont plus critiques que la vitesse de production.

Faire le bon choix pour votre objectif

Si vous déterminez si un four à induction sous vide est nécessaire pour vos besoins spécifiques de production d'acier, tenez compte de ce qui suit :

- Si votre objectif principal est la précision de la composition : Vous devez utiliser le VIF pour empêcher l'évaporation et l'oxydation d'éléments volatils comme le manganèse et l'aluminium, qui sont essentiels aux performances de l'acier TWIP.

- Si votre objectif principal est l'homogénéité microstructurale : Vous devriez tirer parti des capacités d'agitation inductive du VIF pour garantir que tous les éléments d'alliage sont uniformément répartis dans tout le lingot.

En résumé, le four à induction sous vide n'est pas seulement un appareil de chauffage ; c'est un outil de précision qui agit comme un bouclier contre l'oxydation et un mélangeur pour l'uniformité chimique, le rendant indispensable pour la fabrication d'acier TWIP avancé.

Tableau récapitulatif :

| Caractéristique | Fonction dans la production d'acier TWIP | Avantage |

|---|---|---|

| Environnement sous vide | Prévient l'oxydation des éléments réactifs comme le manganèse | Maintient une composition chimique précise |

| Remplissage de gaz inerte | Neutralise le risque de contamination atmosphérique | Assure la pureté fondamentale de l'alliage |

| Agitation électromagnétique | Favorise une distribution uniforme des composants d'alliage | Prévient la ségrégation et les points faibles |

| Dégazage | Élimine les impuretés volatiles et les gaz piégés | Augmente l'intégrité structurelle et la propreté |

Élevez votre métallurgie avancée avec KINTEK

La précision est le fondement de l'acier TWIP haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours sous vide, CVD et à haute température à la pointe de la technologie, adaptés aux environnements de laboratoire et de production les plus exigeants. Que vous ayez besoin d'éliminer la perte par oxydation ou d'assurer une homogénéité microstructurale parfaite, nos solutions personnalisables sont conçues pour relever vos défis métallurgiques uniques.

Prêt à optimiser la qualité de vos matériaux ? Contactez KINTEK dès aujourd'hui pour découvrir comment nos systèmes sous vide à haute température peuvent transformer votre processus de fusion.

Guide Visuel

Références

- Xiaozhou Zhou, Lei Jiang. Machine-Learning-Assisted Composition Design for High-Yield-Strength TWIP Steel. DOI: 10.3390/met14080952

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Comment le chauffage par induction assure-t-il la précision dans les processus de fabrication ? Obtenez un contrôle thermique et une répétabilité supérieurs

- Comment une bobine d'induction à section rectangulaire se compare-t-elle à une bobine à section circulaire ? Optimiser les performances de fusion ISM

- Quel est le meilleur matériau pour le chauffage par induction ? Choisissez le bon métal pour une efficacité maximale

- Qu'est-ce que le recuit et comment le chauffage par induction le facilite-t-il ? Obtenez un traitement thermique précis et efficace

- Quelle est la fonction d'un four de fusion par induction sous vide ? Une précision essentielle pour la recherche sur l'acier

- Quels sont les avantages techniques de l'utilisation d'un four de fusion par induction sous vide dans le développement d'aciers d'emballage avancés ?

- Quel est le rôle d'un four de fusion à arc sous vide dans la préparation des alliages Ti–Mo–Fe ? Essentiel pour la synthèse de haute pureté

- Quels sont les principaux avantages de l'utilisation d'un four de fusion de l'or à induction par rapport aux méthodes traditionnelles ? Atteignez la pureté, la vitesse et l'efficacité