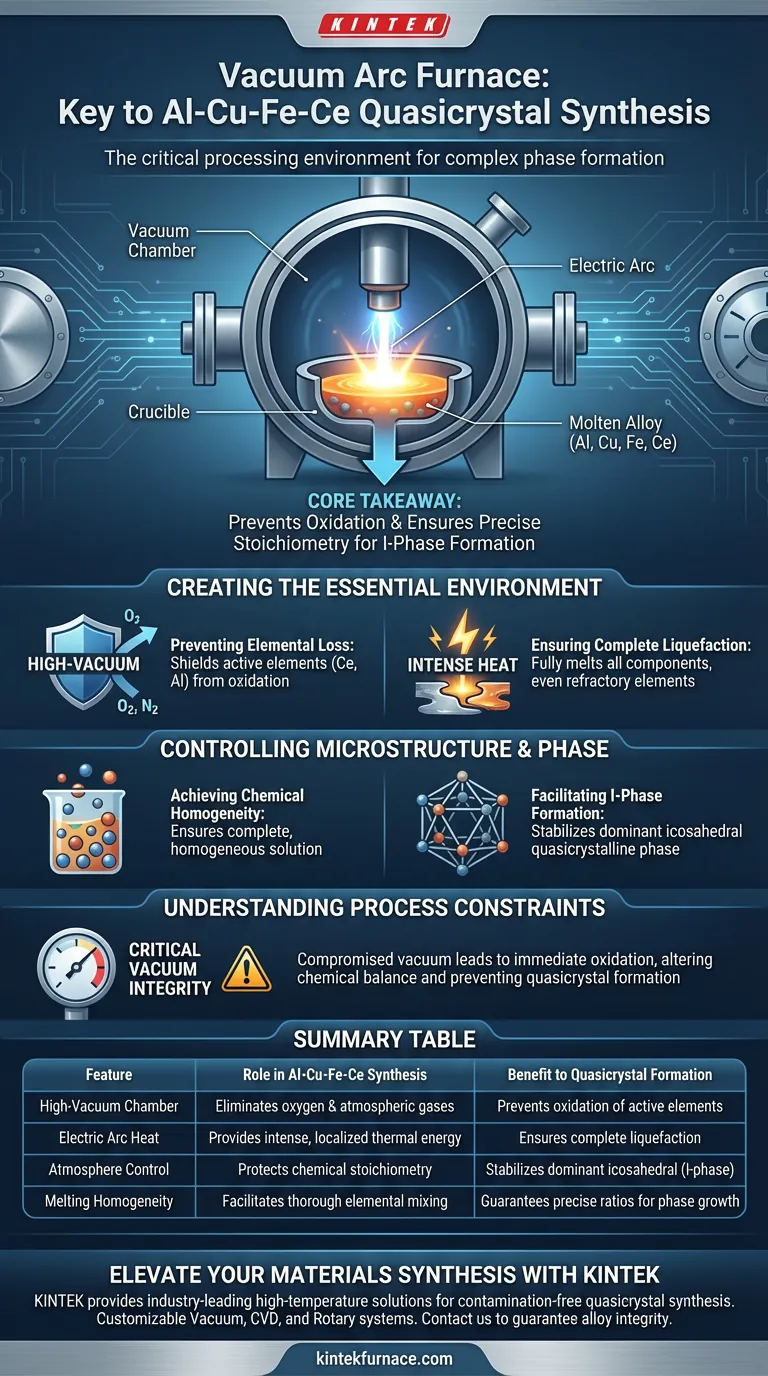

Le four à arc sous vide constitue l'environnement de traitement critique pour la synthèse des superalliages de quasicristaux Al-Cu-Fe-Ce. Il utilise la chaleur intense d'un arc électrique dans une chambre à vide poussé pour faire fondre les composants réactifs, empêchant l'oxydation tout en assurant la stœchiométrie chimique précise requise pour la formation de phases complexes.

Point essentiel à retenir La synthèse des quasicristaux est très sensible aux impuretés et aux déviations de composition. Le four à arc sous vide résout ce problème en éliminant l'oxygène pendant la fusion, garantissant la stabilité des éléments actifs et créant les conditions spécifiques nécessaires à la formation de la structure dominante à icosaédrique (phase I).

Créer l'environnement essentiel

Prévenir la perte d'éléments

Le rôle principal du four est de maintenir un environnement sous vide poussé. Ceci est non négociable pour ce système d'alliage spécifique.

Les alliages contenant des éléments métalliques actifs (tels que le cérium et l'aluminium) sont sujets à une oxydation rapide à des températures élevées. Le blindage sous vide empêche ces éléments de réagir avec l'air, garantissant qu'ils restent dans le bain de fusion plutôt que de devenir des scories d'oxyde.

Assurer une liquéfaction complète

Le four génère une chaleur intense via un arc électrique.

Cette énergie thermique est suffisante pour faire fondre complètement les composants ayant des points de fusion variables. Il garantit que même les éléments les plus réfractaires du mélange sont amenés à l'état liquide, ce qui constitue la première étape vers la création d'un alliage unifié.

Contrôler la microstructure et la phase

Atteindre l'homogénéité chimique

La fusion ne suffit pas ; les composants doivent être soigneusement mélangés.

Le processus de fusion par arc garantit que tous les éléments sont entièrement intégrés dans une solution homogène. Cette composition chimique précise est vitale car les quasicristaux nécessitent des rapports stœchiométriques exacts pour se former correctement.

Faciliter la formation de la phase I

L'objectif ultime de l'utilisation de ce four est de stabiliser la phase dominante I (phase quasicristalline icosaédrique).

En contrôlant l'atmosphère et en assurant l'uniformité chimique, le four établit les conditions thermodynamiques requises pour que cette structure atomique unique nucléate et croisse. Sans cet environnement contrôlé, la formation de la phase quasicristalline serait probablement perturbée par des impuretés ou une ségrégation.

Comprendre les contraintes du processus

La sensibilité de la composition

Bien que le four soit puissant, le processus repose fortement sur le maintien du vide.

Si l'intégrité du vide est compromise, les éléments actifs s'oxyderont immédiatement. Cela altère l'équilibre chimique du superalliage, rendant impossible l'obtention de la structure quasicristalline cible. L'équipement ne fait pas que "fondre" le métal ; il protège activement la recette.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos superalliages Al-Cu-Fe-Ce, considérez ces points opérationnels spécifiques :

- Si votre objectif principal est la pureté : Privilégiez la profondeur du vide avant d'initier l'arc pour empêcher strictement l'oxydation d'éléments actifs comme le cérium.

- Si votre objectif principal est la stabilité de phase : Assurez-vous que le bain de fusion est maintenu sous l'arc suffisamment longtemps pour garantir un mélange complet, ce qui est le prérequis pour la formation de la phase I dominante.

Le succès de la synthèse des quasicristaux dépend entièrement du maintien d'un environnement exempt de contamination qui préserve la stœchiométrie précise du bain de fusion.

Tableau récapitulatif :

| Caractéristique | Rôle dans la synthèse Al-Cu-Fe-Ce | Avantage pour la formation de quasicristaux |

|---|---|---|

| Chambre sous vide poussé | Élimine l'oxygène et les gaz atmosphériques | Prévient l'oxydation d'éléments actifs comme le cérium |

| Chaleur d'arc électrique | Fournit une énergie thermique intense et localisée | Assure la liquéfaction complète des composants réfractaires |

| Contrôle de l'atmosphère | Protège la stœchiométrie chimique | Stabilise la phase icosaédrique (phase I) dominante |

| Homogénéité de la fusion | Facilite un mélange élémentaire approfondi | Garantit les rapports précis requis pour la croissance de la phase |

Élevez votre synthèse de matériaux avec KINTEK

Un contrôle précis de la stœchiométrie et de l'atmosphère est non négociable lors de la synthèse de quasicristaux complexes Al-Cu-Fe-Ce. KINTEK fournit des solutions à haute température de pointe—y compris des systèmes sous vide, CVD et rotatifs—conçus pour éliminer la contamination et assurer la stabilité de phase.

Soutenus par une R&D et une fabrication expertes, nos fours sont entièrement personnalisables pour répondre aux exigences uniques de votre recherche sur les matériaux avancés. Contactez KINTEK dès aujourd'hui pour découvrir comment notre technologie sous vide poussé peut garantir l'intégrité de vos superalliages.

Guide Visuel

Références

- Juan Wang, Zhong Yang. Microstructure and Properties of Al-Cu-Fe-Ce Quasicrystalline-Reinforced 6061 Aluminum Matrix Composites after Aging. DOI: 10.3390/coatings14030372

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Dans quelles industries le brasage sous vide de l'aluminium est-il couramment appliqué ? Essentiel pour l'aérospatial, l'automobile, l'électronique et le médical

- Quels métaux sont sujets à l'oxydation lors de la fusion ? Protéger avec des fours sous vide ou sous atmosphère inerte

- À quoi sert un four sous vide ? Atteindre la pureté et la précision dans le traitement à haute température

- Quelle est la première étape du processus de frittage sous vide ? Maîtriser la clé des pièces haute performance

- Quelle plage de température les fours sous vide peuvent-ils atteindre ? Débloquez la précision à haute température pour votre laboratoire

- Quelles industries utilisent couramment les fours sous vide et à quelles fins ? Découvrez les applications clés dans l'aérospatiale, le médical et bien d'autres

- Quelles sont les spécifications pour le chauffage par résistance dans les fours de graphitisation sous vide ? Obtenez une graphitisation supérieure pour la production à grande échelle

- Quel est le mécanisme technique principal du brasage sous faible teneur en oxygène ? Maîtriser la décomposition des oxydes pour des liaisons parfaites