Lors de la fusion de certains métaux, le contrôle de l'atmosphère du four n'est pas une option — c'est une exigence fondamentale. Les métaux tels que le titane, le zirconium et le niobium, ainsi que d'autres alliages sensibles à l'oxygène, sont très réactifs et s'oxyderont facilement lorsqu'ils sont fondus en présence d'air. Pour éviter une contamination catastrophique et préserver leurs propriétés uniques, ces métaux doivent être fondus sous vide ou sous une atmosphère de gaz inerte protectrice.

Le problème essentiel est que la chaleur extrême de la fusion accélère considérablement la réaction chimique entre les métaux réactifs et l'oxygène atmosphérique. Cette contamination compromet la structure interne du métal, et l'utilisation d'un four sous vide ou à gaz inerte est le seul moyen efficace de l'éviter.

Le Défi des Métaux Hautement Réactifs

Pour comprendre pourquoi une atmosphère spéciale est nécessaire, nous devons d'abord comprendre ce qui rend ces métaux « réactifs » et les conséquences graves d'un défaut de protection.

Qu'est-ce qui rend un métal « réactif » ?

Les métaux réactifs ont une très grande affinité pour l'oxygène, ce qui signifie qu'ils forment des liaisons chimiques fortes et stables avec les atomes d'oxygène. À température ambiante, cela crée souvent une couche d'oxyde mince et protectrice à la surface.

Cependant, aux températures de fusion, cette réactivité augmente de façon exponentielle. La surface du métal liquide est constamment en mouvement, exposant une face nouvelle et très active aux gaz présents dans le four, prête à absorber des contaminants.

Les Conséquences de l'Oxydation

Lorsqu'un métal réactif s'oxyde pendant la fusion, l'oxygène ne reste pas simplement à la surface. Il se dissout dans le métal en fusion et forme des inclusions d'oxyde dures et cassantes dans toute la structure interne du matériau.

Cette contamination est irréversible et dégrade gravement les propriétés mécaniques du produit final. Elle entraîne une réduction de la ductilité et de la ténacité, rendant le métal sujet à la rupture et inutilisable pour les applications haute performance pour lesquelles il a été conçu.

Comment les Atmosphères Protectrices Résolvent le Problème

Les atmosphères sous vide et à gaz inerte fonctionnent en éliminant ou en déplaçant l'oxygène, affamant la réaction chimique avant qu'elle ne puisse commencer.

Fours Sous Vide : Éliminer le Contaminant

Un four sous vide utilise des pompes pour retirer physiquement l'air et d'autres gaz de la chambre de fusion. En créant un environnement de très basse pression, il ne reste pratiquement aucune molécule d'oxygène pour réagir avec le métal en fusion.

Cette méthode est extrêmement efficace et constitue souvent le choix privilégié pour les matériaux les plus sensibles, comme le titane. Elle présente également l'avantage supplémentaire d'extraire les gaz dissous du bain de fusion, un processus connu sous le nom de dégazage, ce qui augmente encore la pureté de la coulée finale.

Atmosphères à Gaz Inerte : Déplacer le Contaminant

Cette méthode consiste à inonder la chambre du four avec un gaz chimiquement non réactif, le plus souvent l'argon.

Comme l'argon est plus lourd que l'air, il s'enfonce et déplace l'oxygène, créant une couverture protectrice sur le métal en fusion. Le gaz inerte ne réagira pas avec le métal, même à des températures extrêmes, le protégeant efficacement de la contamination.

Comprendre les Compromis

Bien que les deux méthodes soient efficaces, le choix entre elles implique de considérer le métal spécifique, la pureté requise et les coûts opérationnels.

Vide contre Gaz Inerte

Un environnement sous vide poussé offre le plus haut niveau de protection en éliminant activement les contaminants. C'est la référence pour les métaux pour lesquels même des niveaux d'oxygène de l'ordre de quelques parties par million peuvent entraîner une défaillance.

Une atmosphère à gaz inerte est une solution très fiable et souvent plus rentable pour de nombreux alliages sensibles à l'oxygène. Elle est plus simple à mettre en œuvre, mais nécessite une gestion attentive pour assurer une purge complète et constante de l'atmosphère.

Pièges Courants à Éviter

Un système sous vide mal entretenu avec une fuite peut être désastreux. Il aspire continuellement un faible flux d'oxygène dans la chambre, l'acheminant directement vers le métal en fusion.

De même, un rincage inapproprié avec un gaz inerte peut laisser des poches d'air piégées dans le four, entraînant une oxydation localisée. La pureté du gaz inerte lui-même est également essentielle, car un gaz contaminé introduira des impuretés dans le bain de fusion.

Comment Appliquer Ceci à Votre Projet

Votre choix de protection atmosphérique doit être dicté par le matériau avec lequel vous travaillez et les exigences de performance du composant final.

- Si votre objectif principal est une pureté maximale pour des métaux comme le titane et le zirconium : Un four sous vide poussé est la norme définitive pour éliminer la contamination gazeuse et garantir des propriétés matérielles optimales.

- Si votre objectif principal est la fusion d'alliages de surrégénération sensibles ou d'alliages d'aluminium de manière rentable : Une atmosphère à gaz inerte correctement gérée utilisant de l'argon de haute pureté offre une excellente protection.

- Si votre objectif principal est d'améliorer la qualité de métaux encore moins réactifs : L'utilisation d'une atmosphère protectrice peut toujours réduire la formation de calamine, améliorer l'état de surface et produire un produit final plus propre.

En contrôlant l'atmosphère du four, vous ne faites pas que prévenir le ternissement de surface ; vous garantissez fondamentalement l'intégrité métallurgique de votre produit final.

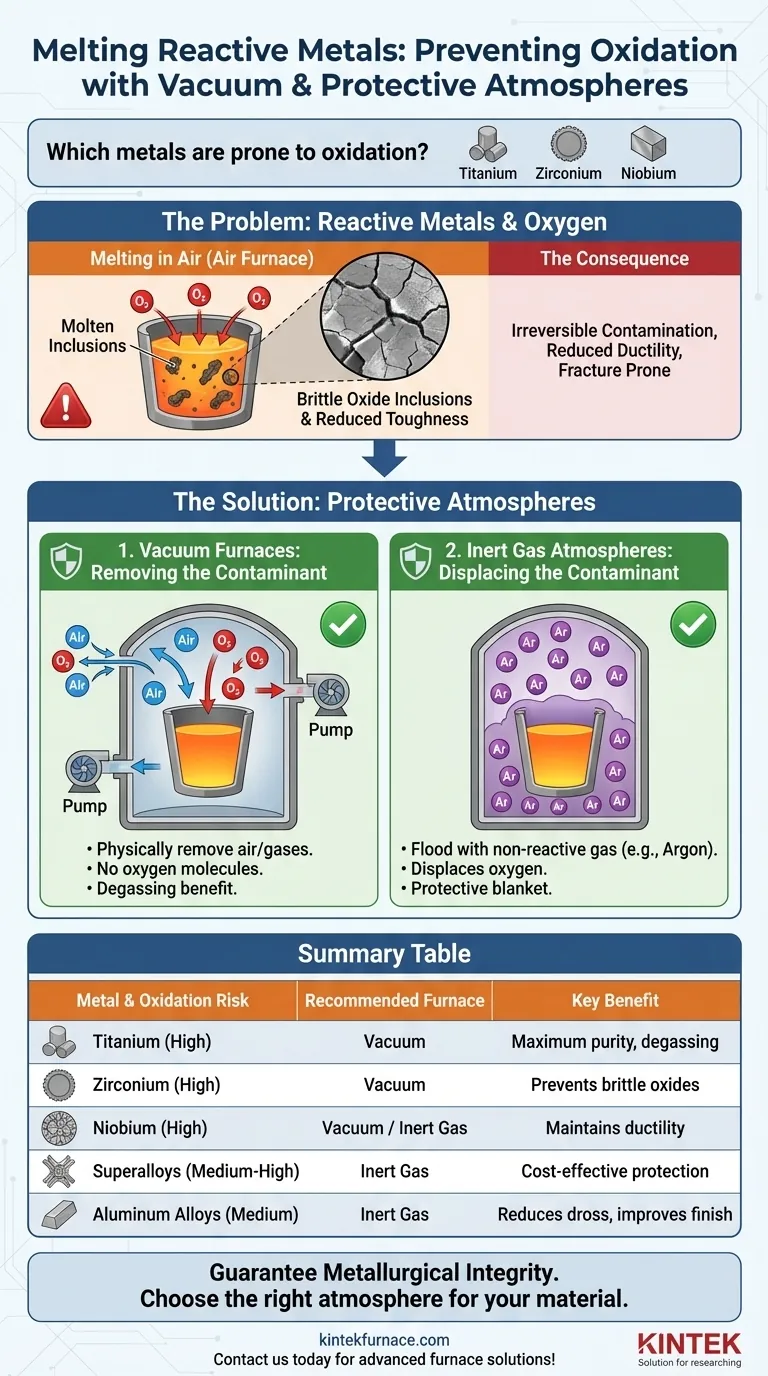

Tableau Récapitulatif :

| Métal | Risque d'Oxydation | Type de Four Recommandé | Avantage Clé |

|---|---|---|---|

| Titane | Élevé | Sous Vide | Pureté maximale, dégazage |

| Zirconium | Élevé | Sous Vide | Prévient les oxydes fragiles |

| Niobium | Élevé | Sous Vide/Gaz Inerte | Maintient la ductilité |

| Superalliages | Moyen-Élevé | Gaz Inerte | Protection rentable |

| Alliages d'Aluminium | Moyen | Gaz Inerte | Réduit la calamine, améliore la finition |

Maximisez la pureté et la performance de votre métal avec les solutions de fours avancées de KINTEK ! Nous sommes spécialisés dans les fours à haute température, y compris les systèmes Sous Vide, Atmosphère et CVD/PECVD, soutenus par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Que vous travailliez avec des métaux réactifs comme le titane ou des alliages sensibles aux coûts, notre expertise en R&D et notre fabrication interne garantissent une fusion fiable et sans contamination. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre laboratoire et la qualité de vos produits !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques