La première étape du processus de frittage sous vide est la préparation physique et le chargement du matériau, ou « pièce verte », dans le four. Immédiatement après, la chambre est scellée et le processus d'évacuation commence pour créer un vide. Cette élimination de l'atmosphère est l'étape fondamentale qui définit l'ensemble du processus, se déroulant avant l'application de toute chaleur significative.

L'idée critique est que le frittage sous vide est fondamentalement un processus de contrôle atmosphérique. Créer un environnement sous vide de haute pureté avant le chauffage n'est pas seulement la première étape ; c'est la plus cruciale pour prévenir l'oxydation et assurer l'intégrité métallurgique du composant final.

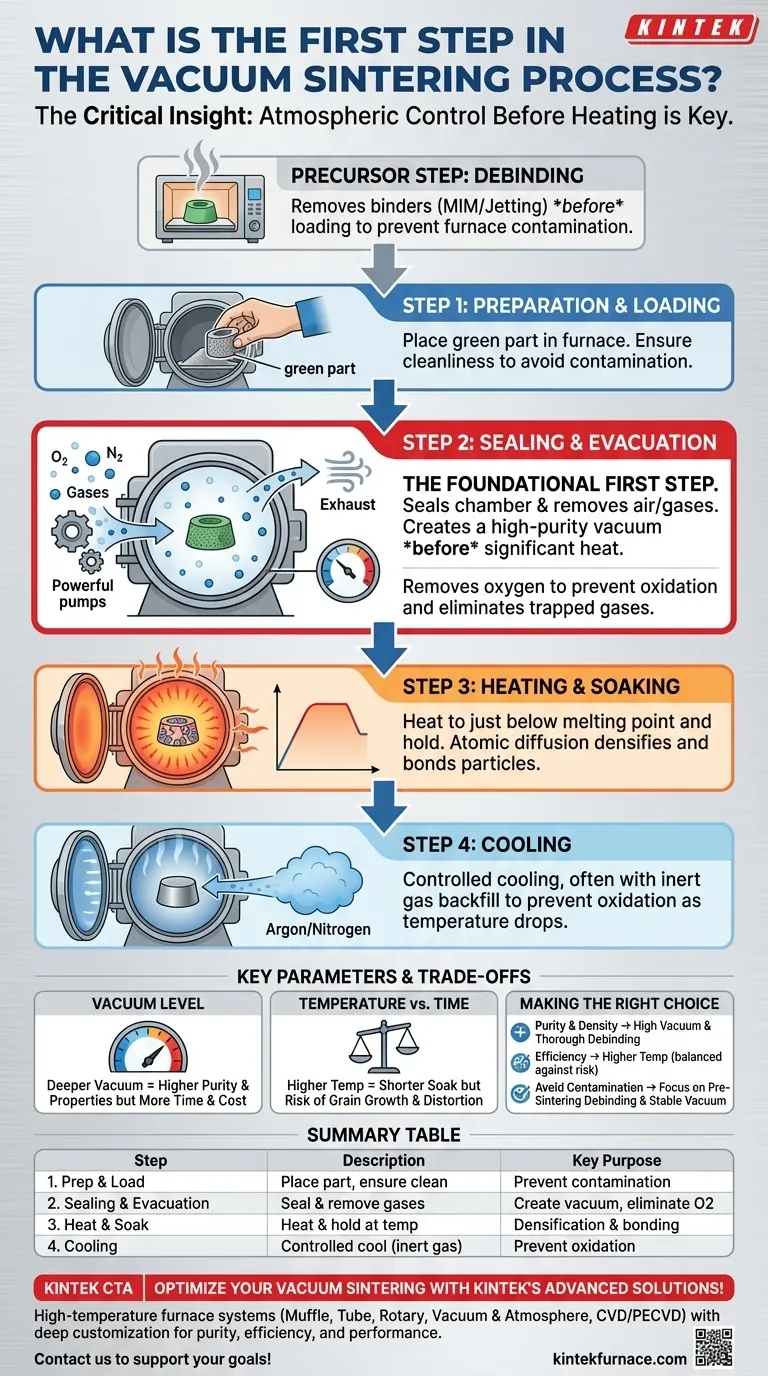

Décomposition du cycle de frittage sous vide

Le frittage sous vide est un processus thermique en plusieurs étapes qui utilise un vide pour créer des pièces denses et haute performance à partir de matériaux en poudre. Chaque étape est contrôlée avec précision pour obtenir les propriétés finales souhaitées.

Étape 1 : Préparation et chargement

Le processus commence par la « pièce verte », un composant formé à partir de poudre métallique qui est maintenu ensemble par pression ou par un liant. Cette pièce est soigneusement placée à l'intérieur du four sous vide. La propreté à ce stade est primordiale pour éviter toute contamination.

Étape 2 : Scellement et évacuation

Une fois chargée, la chambre du four est scellée pour être étanche à l'air. Des pompes puissantes commencent alors à retirer l'air et les autres gaz de la chambre. Cette évacuation crée l'environnement sous vide essentiel au processus.

Le but principal du vide est d'éliminer l'oxygène, qui réagirait autrement avec le métal chaud, provoquant l'oxydation et compromettant la qualité de la pièce. Il aide également à éliminer tous les gaz piégés dans le compact de poudre.

Étape 3 : Chauffage et maintien (Soaking)

Une fois le vide établi, le four commence à chauffer de manière contrôlée. La température est élevée juste en dessous du point de fusion du matériau.

La pièce est ensuite maintenue à cette température maximale pendant une durée spécifique, une phase appelée « maintien » ou « trempage ». Pendant ce temps, les particules métalliques se lient au niveau atomique, un processus appelé diffusion, qui réduit la porosité et densifie la pièce.

Étape 4 : Refroidissement

Une fois la phase de maintien terminée, le four est refroidi selon une séquence contrôlée. Parfois, un gaz inerte comme l'argon ou l'azote est réintroduit dans la chambre pour aider à accélérer le refroidissement et prévenir l'oxydation lorsque la température de la pièce diminue.

Comprendre les paramètres clés et les compromis

Suivre simplement les étapes ne suffit pas ; maîtriser le processus nécessite de comprendre l'interaction entre ses variables critiques.

Le précurseur de désliantage (Debinding)

Pour les pièces fabriquées à l'aide de processus tels que le moulage par injection de métal (MIM) ou le jet de liant (binder jetting), une étape critique appelée désliantage doit avoir lieu avant que la pièce ne soit chargée dans le four de frittage. Ce processus distinct élimine les matériaux liants qui donnent à la pièce verte sa forme initiale.

Tenter de fritter une pièce sans un désliantage approprié entraînerait la combustion du liant à l'intérieur du four sous vide, contaminant la chambre et compromettant le produit final. Pour cette raison, certains considèrent le désliantage comme la véritable « première étape » du flux de travail de fabrication global.

Le rôle critique du niveau de vide

La « profondeur » du vide (la quantité d'air éliminée) est un paramètre clé. Un vide plus profond fournit un environnement plus propre, conduisant à une pureté plus élevée et de meilleures propriétés mécaniques. Cependant, atteindre et maintenir un vide poussé nécessite plus de temps et des équipements plus coûteux.

Température par rapport au temps

La température de frittage et le temps de maintien sont directement liés. Une température plus élevée peut parfois réduire le temps de maintien nécessaire. Cependant, une chaleur excessive risque la croissance des grains, ce qui peut rendre le matériau cassant, ou même une fusion partielle, ce qui déforme la forme finale de la pièce. L'objectif est de trouver l'équilibre optimal pour l'alliage spécifique traité.

Faire le bon choix pour votre objectif

Les paramètres spécifiques du cycle de frittage sous vide doivent être adaptés au résultat souhaité pour le composant final.

- Si votre objectif principal est la pureté et la densité maximales : Vous devez privilégier un niveau de vide élevé et vous assurer qu'un processus de désliantage approfondi est terminé avant le début du frittage.

- Si votre objectif principal est l'efficacité du processus : Vous pouvez expérimenter avec des températures de frittage légèrement plus élevées pour réduire les temps de maintien, mais cela doit être soigneusement équilibré par rapport au risque de croissance des grains ou de déformation.

- Si votre objectif principal est d'éviter la contamination des pièces : Votre attention doit se porter sur les étapes initiales — un désliantage pré-frittage approfondi et l'obtention d'un vide propre et stable avant le début du cycle de chauffage.

Comprendre que chaque étape établit la base pour la suivante est la clé pour maîtriser le processus de frittage sous vide.

Tableau récapitulatif :

| Étape | Description | Objectif principal |

|---|---|---|

| 1. Préparation et chargement | Placer la pièce verte dans le four | Assurer la propreté et prévenir la contamination |

| 2. Scellement et évacuation | Sceller la chambre et retirer l'air/les gaz | Créer un vide pour éliminer l'oxygène et les gaz piégés |

| 3. Chauffage et maintien | Chauffer juste en dessous du point de fusion et maintenir | Permettre la diffusion pour la densification et la liaison |

| 4. Refroidissement | Refroidissement contrôlé, souvent avec gaz inerte | Prévenir l'oxydation et obtenir les propriétés finales |

Optimisez votre processus de frittage sous vide avec les solutions avancées de KINTEK ! En tirant parti de la R&D exceptionnelle et de la fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, améliorant la pureté, l'efficacité et la performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel est le rôle des fours de frittage ou à induction sous vide dans la régénération des batteries ? Optimiser la récupération des cathodes

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Pourquoi un environnement de vide poussé est-il nécessaire dans l'appauvrissement du laitier de cuivre ? Maximisez l'efficacité de votre séparation de matte