À la base, un four sous vide est une chambre spécialisée utilisée pour chauffer des matériaux à de très hautes températures dans un environnement contrôlé et sans oxygène. En éliminant l'air et les autres gaz, il permet des processus industriels critiques comme le recuit, le frittage et le traitement thermique sans provoquer l'oxydation, la contamination ou les défauts de surface qui se produiraient dans un four conventionnel.

L'objectif essentiel d'un four sous vide n'est pas simplement de chauffer des matériaux, mais de le faire dans un environnement chimiquement pur. Cette prévention des réactions indésirables est la clé pour obtenir des propriétés matérielles supérieures, des finitions de surface impeccables et des composants haute performance impossibles à créer autrement.

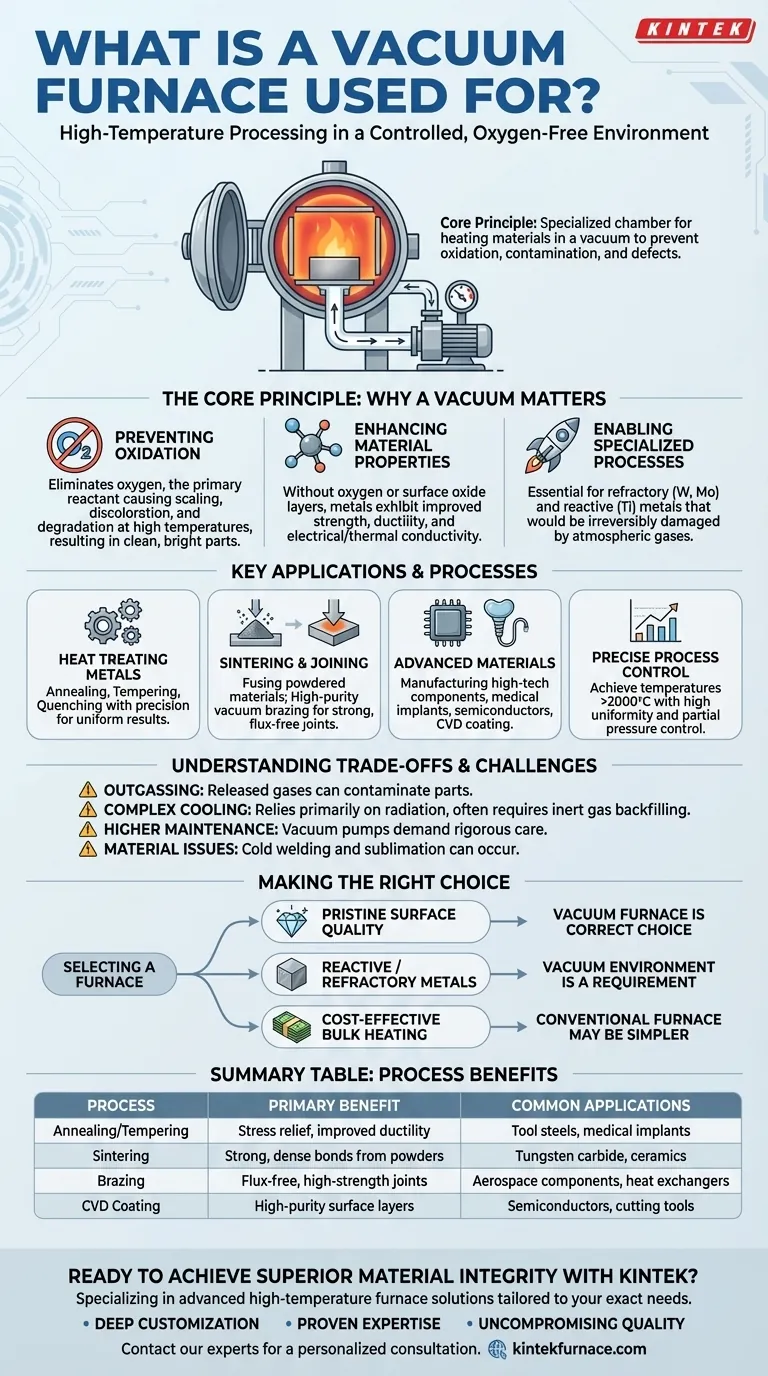

Le principe fondamental : pourquoi le vide est important

Aux températures élevées requises pour la métallurgie et la science des matériaux, la plupart des éléments deviennent très réactifs. L'oxygène, qui constitue 21 % de notre atmosphère, se lie agressivement aux surfaces métalliques chaudes, formant des oxydes qui dégradent l'intégrité et la finition du matériau.

Prévention de l'oxydation

La fonction première du vide est d'éliminer l'oxygène. En pompant la chambre jusqu'à une basse pression, nous éliminons le principal réactif responsable de la calamine, de la décoloration et de la contamination, ce qui permet d'obtenir une pièce propre et brillante.

Amélioration des propriétés des matériaux

Cet environnement de traitement propre améliore directement les caractéristiques finales d'un matériau. Sans atomes d'oxygène interstitiels ni couches d'oxyde de surface, les métaux et les alliages présentent une résistance mécanique, une ductilité et une conductivité électrique et thermique améliorées.

Permettre des processus spécialisés

Certains matériaux avancés, comme les métaux réfractaires (tungstène, molybdène) ou les métaux réactifs (titane), ne peuvent être traités que sous vide. Toute présence de gaz atmosphériques à haute température les endommagerait irréversiblement.

Applications et processus clés

Les fours sous vide ne sont pas un outil à usage unique, mais une plateforme polyvalente pour une gamme de processus thermiques, chacun bénéficiant de l'atmosphère contrôlée.

Traitement thermique des métaux et alliages

C'est l'utilisation la plus courante. Des processus comme le recuit (adoucissement), le revenu (durcissement) et la trempe (durcissement) peuvent être effectués avec une précision exceptionnelle, garantissant des résultats uniformes sur toute la pièce.

Frittage et assemblage

Le frittage est le processus de fusion de matériaux en poudre (comme le carbure de tungstène) en une masse solide à l'aide de la chaleur. Un vide empêche l'oxydation des poudres fines, assurant des liaisons solides et denses. De même, le brasage sous vide de haute pureté crée des joints solides sans avoir besoin de flux, qui peut laisser des résidus corrosifs.

Traitement des matériaux avancés

Le four sous vide est essentiel dans la fabrication de composants de haute technologie. Il est utilisé pour produire des implants médicaux, traiter des matériaux semi-conducteurs et dans le dépôt chimique en phase vapeur (CVD), où les gaz réagissent sur une surface chauffée pour former un revêtement solide.

Contrôle précis des processus

Les systèmes de fours sous vide modernes offrent un contrôle exceptionnel sur l'ensemble du cycle thermique. Ils peuvent atteindre des températures dépassant 2000 °C (3632 °F) avec une uniformité de seulement quelques degrés, et permettent un contrôle de la pression partielle — l'introduction intentionnelle d'un gaz spécifique pour obtenir un effet désiré, comme dans la cémentation sous vide.

Comprendre les compromis et les défis

Bien que puissant, l'environnement sous vide introduit des complexités uniques qui ne sont pas présentes dans les fours à atmosphère conventionnels.

Dégazage et contamination

Ironiquement, le vide lui-même peut provoquer une contamination. Le dégazage se produit lorsque des gaz piégés dans la pièce ou sur les parois de la chambre sont libérés à mesure que la pression diminue, contaminant potentiellement la pièce même que vous essayez de garder propre.

Contrôle complexe du refroidissement

Dans un four normal, le gaz est un milieu de transfert de chaleur. Sous vide, il y a très peu de particules de gaz, de sorte que le refroidissement repose principalement sur le rayonnement. Cela rend le refroidissement rapide (trempe) plus difficile et nécessite souvent de remplir la chambre avec un gaz inerte comme l'argon ou l'azote pour augmenter le taux de refroidissement.

Exigences de maintenance plus élevées

Les systèmes sous vide, en particulier les pompes qui créent l'environnement à basse pression, exigent une maintenance plus rigoureuse et spécialisée que leurs homologues atmosphériques. Les fuites ou les pannes de pompe peuvent compromettre toute une série de production.

Problèmes spécifiques aux matériaux

Certains matériaux peuvent présenter des comportements étranges sous vide. Par exemple, le soudage à froid peut se produire lorsque deux surfaces métalliques parfaitement propres fusionnent spontanément au contact, et certains éléments peuvent se sublimer (passer directement de l'état solide à l'état gazeux) à hautes températures et basses pressions.

Faire le bon choix pour votre objectif

Le choix d'un four sous vide est une décision stratégique basée sur le résultat requis. Considérez les directives suivantes pour déterminer s'il s'agit de l'outil approprié pour votre application.

- Si votre objectif principal est une qualité de surface et une pureté des matériaux impeccables : Un four sous vide est le choix correct et souvent le seul pour une finition brillante et non contaminée.

- Si votre objectif principal est le traitement de métaux réactifs ou réfractaires comme le titane ou le molybdène : Un environnement sous vide est une exigence stricte pour prévenir une dégradation catastrophique du matériau.

- Si votre objectif principal est un chauffage en vrac rentable où l'oxydation de surface peut être éliminée à une étape ultérieure : Un four à atmosphère conventionnelle peut être une solution plus économique et plus simple.

En fin de compte, choisir un four sous vide est une décision qui privilégie l'intégrité finale du matériau à la simplicité opérationnelle.

Tableau récapitulatif :

| Processus | Principal avantage | Applications courantes |

|---|---|---|

| Recuit/Revenu | Soulagement des contraintes, ductilité améliorée | Aciers à outils, implants médicaux |

| Frittage | Liaisons solides et denses à partir de poudres | Carbure de tungstène, céramiques |

| Brasage | Joints sans flux, haute résistance | Composants aérospatiaux, échangeurs de chaleur |

| Revêtement CVD | Couches de surface de haute pureté | Semi-conducteurs, outils de coupe |

Prêt à atteindre une intégrité matérielle supérieure avec un four sous vide ?

Votre application exige précision, pureté et performance. Chez KINTEK, nous sommes spécialisés dans la conception et la fabrication de solutions avancées de fours à haute température adaptées à vos besoins exacts.

Pourquoi choisir KINTEK pour vos besoins en fours sous vide ?

- Personnalisation approfondie : Nous comprenons que chaque laboratoire et chaque processus sont uniques. En tirant parti de nos capacités exceptionnelles de R&D et de fabrication internes, nous allons au-delà des modèles standard pour fournir des fours sous vide qui correspondent précisément à votre profil thermique, à la taille de votre chambre et à vos exigences de contrôle de processus.

- Expertise avérée : Notre gamme de produits, y compris les fours sous vide et à atmosphère et les systèmes CVD/PECVD, est approuvée par les principaux fabricants des industries aérospatiale, médicale et des semi-conducteurs pour le traitement thermique critique.

- Qualité sans compromis : De la prévention de l'oxydation pour une finition brillante au frittage d'alliages avancés, nos fours sont conçus pour la fiabilité et des résultats supérieurs.

Discutons de la manière dont un four sous vide KINTEK peut résoudre vos défis de traitement à haute température.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée et découvrez comment notre capacité de personnalisation approfondie peut vous être utile.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Où utilise-t-on les fours sous vide ? Applications critiques dans l'aérospatiale, le médical et l'électronique

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Qu'est-ce que le traitement thermique en four sous vide ? Atteignez des propriétés métallurgiques supérieures