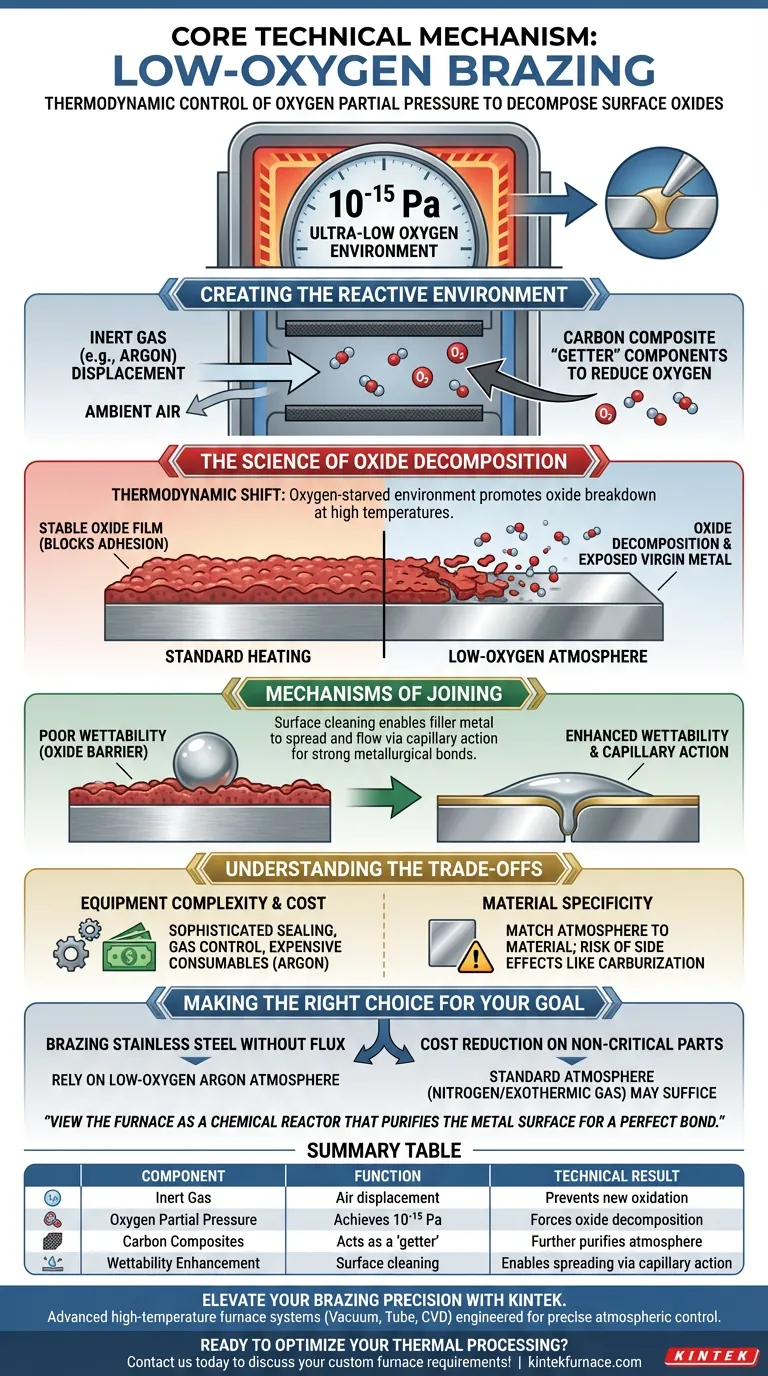

Le mécanisme technique principal est le contrôle thermodynamique de la pression partielle d'oxygène pour décomposer les oxydes de surface. En utilisant des gaz inertes comme l'argon et des composants composites de carbone, le four réduit les niveaux d'oxygène à environ 10⁻¹⁵ Pa. Cet environnement à très faible teneur en oxygène non seulement empêche la formation de nouvelles oxydations, mais provoque activement la décomposition des films d'oxyde existants sur les métaux comme l'acier inoxydable, créant une surface vierge pour que le métal d'apport puisse mouiller et s'étaler.

Le succès du brasage sous faible teneur en oxygène repose sur la manipulation de l'atmosphère pour favoriser le métal pur par rapport aux oxydes métalliques. En atteignant une pression partielle d'oxygène extrêmement faible, le processus élimine les barrières chimiques, permettant au métal d'apport de former des liaisons métallurgiques solides grâce à une mouillabilité améliorée.

Création de l'environnement réactif

Le rôle des gaz inertes

Le fondement de ce processus implique le déplacement de l'air ambiant par des gaz protecteurs. Des gaz inertes, tels que l'argon, sont introduits dans la chambre du four pour créer une barrière contre l'oxygène ambiant.

Atteindre une pression partielle ultra-faible

Le simple déplacement est souvent insuffisant pour un brasage de haute qualité ; le système doit atteindre une pression partielle d'oxygène extrêmement faible, spécifiquement autour de 10⁻¹⁵ Pa. Ce niveau de pureté est souvent assisté par des bandes transporteuses composites de carbone, qui peuvent agir comme un "piège" pour réduire davantage la présence d'oxygène dans la zone chauffée.

La science de la décomposition des oxydes

Inverser l'oxydation

Le chauffage standard provoque la formation de films d'oxyde stables qui bloquent l'adhésion. Cependant, dans cet environnement spécifique à faible teneur en oxygène, la thermodynamique change. L'atmosphère est tellement pauvre en oxygène qu'elle favorise la décomposition des oxydes de surface existants à des températures élevées.

Exposer le substrat

Au fur et à mesure que le film d'oxyde se décompose, le métal "vierge" sous-jacent est exposé. Ceci est crucial pour les matériaux comme l'acier inoxydable, où la couche d'oxyde passive est notoirement difficile à pénétrer sans flux chimiques agressifs.

Mécanismes d'assemblage

Amélioration de la mouillabilité

Pour qu'un brasage fonctionne, le métal d'apport en fusion doit pouvoir "mouiller" le métal de base. Les films d'oxyde empêchent cela, provoquant la formation de perles de métal d'apport. En décomposant les oxydes, le four améliore considérablement la capacité d'étalement du métal d'apport de brasage sur la surface du composant.

Faciliter l'action capillaire

Une fois la mouillabilité atteinte, les mécanismes physiques prennent le relais. L'action capillaire attire le métal d'apport liquide dans le jeu étroit entre les pièces. Sans la barrière d'oxyde, le métal d'apport s'écoule en douceur et se solidifie pour former une liaison métallurgique cohérente.

Comprendre les compromis

Complexité et coût de l'équipement

Atteindre une pression partielle de 10⁻¹⁵ Pa nécessite une étanchéité sophistiquée, des systèmes de contrôle de gaz et des consommables coûteux comme l'argon. C'est un processus beaucoup plus complexe et coûteux que le brasage à l'air standard ou le brasage sous atmosphère de qualité inférieure.

Spécificité des matériaux

Bien qu'idéale pour l'acier inoxydable, l'atmosphère doit être soigneusement adaptée au matériau. Une mauvaise gestion du mélange gazeux (par exemple, l'introduction de gaz réactifs comme l'hydrogène ou l'azote lorsqu'ils ne sont pas appropriés) peut entraîner des effets secondaires indésirables comme la carburisation ou la fragilisation, plutôt qu'une simple réduction d'oxyde.

Faire le bon choix pour votre objectif

Pour déterminer si ce processus correspond à vos exigences de fabrication, considérez ce qui suit :

- Si votre objectif principal est de braser l'acier inoxydable sans flux : Fiez-vous à l'atmosphère d'argon à faible teneur en oxygène pour décomposer naturellement la couche d'oxyde passive.

- Si votre objectif principal est la réduction des coûts sur des pièces non critiques : Un four à atmosphère standard utilisant de l'azote ou un gaz exothermique simple peut suffire, à condition que la tolérance du joint à l'oxydation soit plus élevée.

Maîtriser le brasage sous faible teneur en oxygène nécessite de considérer le four non seulement comme un appareil de chauffage, mais comme un réacteur chimique qui purifie la surface du métal pour une liaison parfaite.

Tableau récapitulatif :

| Composant du mécanisme | Fonction | Résultat technique |

|---|---|---|

| Gaz inerte (Argon) | Déplacement de l'air | Prévient la nouvelle oxydation pendant le chauffage |

| Pression partielle d'oxygène | Atteint 10⁻¹⁵ Pa | Force la décomposition des oxydes de surface existants |

| Composites de carbone | Agit comme un "piège" | Purifie davantage l'atmosphère locale du four |

| Amélioration de la mouillabilité | Nettoyage de surface | Permet au métal d'apport de s'étaler par action capillaire |

Élevez la précision de votre brasage avec KINTEK

Ne laissez pas les oxydes de surface compromettre l'intégrité de vos joints. Les systèmes de fours à haute température avancés de KINTEK, y compris les fours sous vide, à tube et CVD, sont conçus pour fournir le contrôle atmosphérique précis requis pour le brasage sous très faible teneur en oxygène.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre aux exigences uniques des matériaux de votre laboratoire ou de votre ligne de production. Que vous soudiez de l'acier inoxydable ou développiez des alliages spécialisés, nous vous fournissons l'avantage technique dont vous avez besoin pour garantir des liaisons métallurgiques impeccables.

Prêt à optimiser votre traitement thermique ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Yoshio Bizen, Yasuyuki Miyazawa. Brazing of Ferritic Stainless Steel with Ni-25Cr-6P-1.5Si-0.5B-1.5Mo Amorphous Brazing Foil Having a Liquidus of 1243 K with Continuous Conveyor Belt Furnace in Low-Oxygen Atmosphere. DOI: 10.2320/matertrans.mt-m2023207

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage et de brasage pour traitement thermique sous vide

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les principaux avantages des fours sous vide personnalisés ? Débloquez une précision sur mesure pour une qualité supérieure

- Pourquoi le graphite est-il couramment utilisé comme élément chauffant dans les fours sous vide ? Découvrez la stabilité et l'efficacité à haute température

- Quel est le rôle des fours de revenu sous vide ? Améliorer la ténacité et la qualité de surface des matériaux

- Comment l'équipement de frittage par micro-ondes parvient-il à un chauffage efficace ? Optimisez la densification rapide des films minces d'électrolyte BCZY

- Pourquoi un système de vide est-il nécessaire pour maintenir 6Pa lors du SPS de MoSi2-B4C ? Maîtriser la pureté du frittage

- Quels sont les défis opérationnels associés aux fours sous vide ? Maîtriser la complexité pour des résultats supérieurs

- Comment l'efficacité de production des fours sous vide se compare-t-elle à celle des fours conventionnels ? Optimisez votre processus de traitement thermique

- Quelles sont les fonctions principales d'un four sous vide dans la synthèse de Fe3O4/C@PM ? Assurer l'intégrité du matériau.