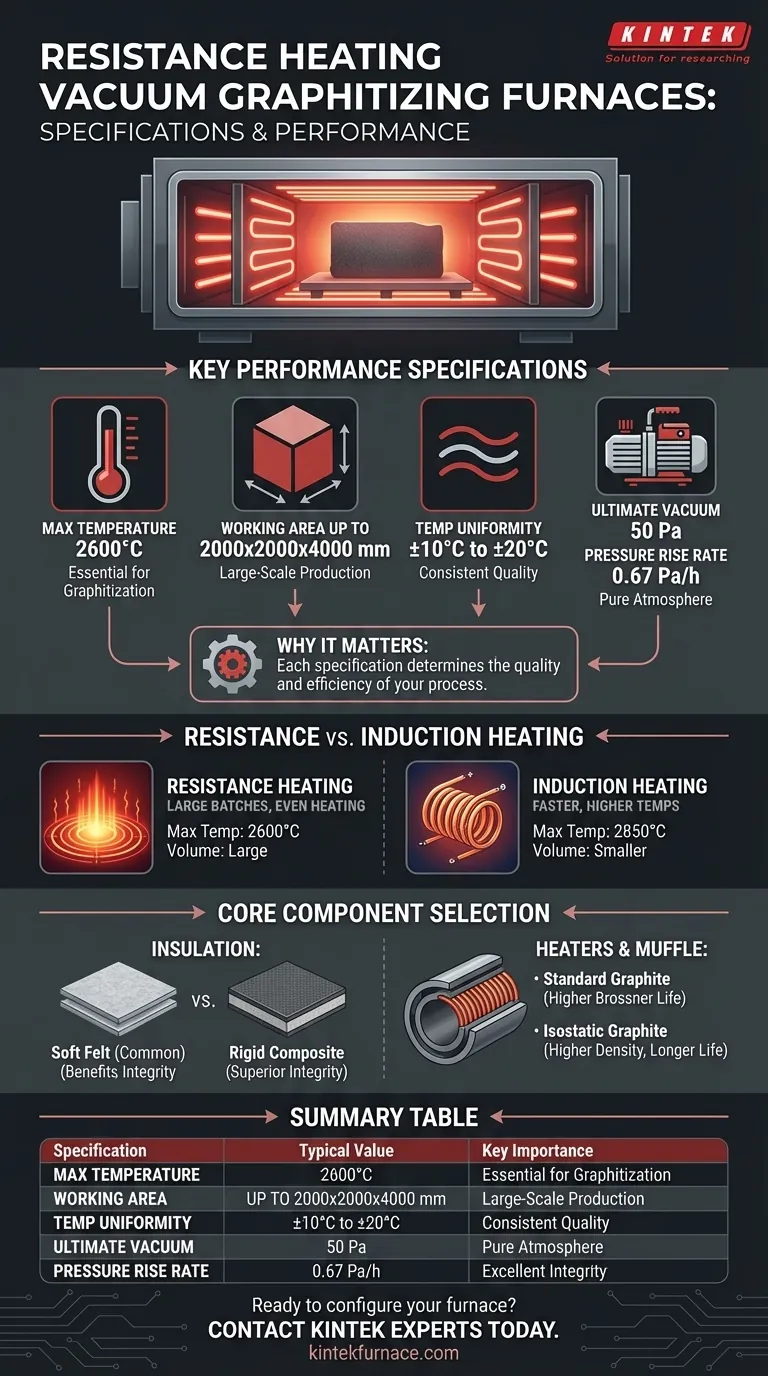

En bref, un four typique de graphitisation sous vide à chauffage par résistance offre une température maximale de 2600°C avec une zone de travail allant jusqu'à 2000x2000x4000 mm. Les indicateurs de performance clés comprennent une uniformité de température de ±10 à ±20°C, un vide ultime de 50 Pa et un taux de montée en pression de 0,67 Pa/h, indiquant un environnement de traitement hautement stable et contrôlé.

Comprendre les spécifications du four ne consiste pas seulement à mémoriser des chiffres. Il s'agit de reconnaître que chaque spécification est un élément d'un système plus vaste, où la méthode de chauffage, les matériaux des composants et la construction interagissent tous pour déterminer la qualité finale et l'efficacité de votre processus de graphitisation.

Spécifications de performance clés expliquées

Chaque spécification définit une limite critique pour votre processus. Comprendre ce qu'elles signifient est la première étape pour sélectionner l'équipement approprié.

Dimensions de la zone de travail

Les fours à chauffage par résistance sont conçus pour la production à grande échelle. Les tailles courantes de zone de travail comprennent :

- 1300 x 1300 x 2000 mm

- 1500 x 1500 x 3000 mm

- 2000 x 2000 x 4000 mm

Ces grands volumes constituent un avantage clé du chauffage par résistance, permettant le traitement de grandes pièces individuelles ou de lots importants de composants plus petits.

Température maximale de fonctionnement

La température maximale spécifiée est de 2600°C. Cette capacité à haute température est essentielle pour le processus de graphitisation, qui implique la transformation du carbone amorphe ou des précurseurs de graphite en une structure de graphite cristalline hautement ordonnée.

Uniformité de la température

Une uniformité de ±10°C à ±20°C sur l'ensemble de la zone de travail est standard. C'est sans doute l'un des paramètres les plus critiques pour le contrôle qualité.

Une excellente uniformité garantit que toutes les pièces du lot, quelle que soit leur position dans le four, subissent le même profil thermique. Cela conduit à des propriétés matérielles cohérentes, des performances prévisibles et un rejet minimal des pièces.

Niveau de vide ultime

Le vide ultime est évalué à 50 Pa (Pascals). Le but du vide est d'éliminer les gaz atmosphériques comme l'oxygène et l'azote, qui réagiraient autrement avec le carbone à haute température, provoquant une oxydation et compromettant le produit final.

Taux de montée en pression

Le taux de montée en pression de 0,67 Pa/h est une mesure de l'intégrité du four. Il quantifie la rapidité avec laquelle la pression augmente dans une chambre scellée et évacuée sur une heure.

Un taux faible comme celui-ci indique d'excellents joints et une fuite minimale, ce qui est crucial pour maintenir l'atmosphère pure et contrôlée requise pour un cycle de graphitisation réussi.

Chauffage par résistance vs. par induction : une comparaison critique

Bien que vous ayez posé une question sur le chauffage par résistance, il est essentiel de comprendre sa place par rapport à l'autre méthode courante, le chauffage par induction à moyenne fréquence. Le choix entre les deux est une décision fondamentale basée sur vos objectifs spécifiques.

Méthode de chauffage et cas d'utilisation

Le chauffage par résistance utilise des éléments chauffants en graphite qui rayonnent de la chaleur dans toute la chambre. Cette méthode excelle à chauffer uniformément de grands espaces volumineux, ce qui la rend idéale pour la production en grands lots.

Le chauffage par induction utilise une bobine électromagnétique pour induire des courants de Foucault directement dans un creuset en graphite ou dans le matériau lui-même. Il est plus rapide et peut atteindre des températures plus élevées, mais il est généralement limité à des volumes de travail plus petits.

Différences de performance

Les différences clés sont claires à partir des spécifications :

- Température : Les fours à résistance atteignent un maximum d'environ 2600°C, tandis que les fours à induction peuvent atteindre 2850°C.

- Volume : Les fours à résistance offrent des zones de travail nettement plus grandes (par exemple, 2000x2000x4000 mm) par rapport aux volumes plus petits des unités à induction (par exemple, 1000x1000x2000 mm).

- Uniformité : Les deux méthodes offrent une uniformité de température comparable, généralement dans une plage de ±15 à ±20°C.

Comprendre les compromis : sélection des composants de base

Les spécifications principales d'un four sont le résultat des choix faits lors de sa construction. Comprendre ces compromis de composants est essentiel pour spécifier un four qui répond à vos besoins opérationnels et budgétaires.

Matériaux d'isolation (Feutre souple vs. Composite rigide)

L'isolation est essentielle pour l'efficacité thermique et la stabilité de la température. Le feutre souple en graphite est un choix courant. Cependant, le feutre composite rigide offre une intégrité structurelle supérieure, une réduction du dégagement de particules (propreté) et une durée de vie plus longue, ce qui en fait un meilleur investissement pour les applications de haute pureté.

Matériaux de l'élément chauffant et du Muffle (Isostatique vs. Graphite standard)

Les éléments chauffants en graphite et le muffle (la chambre de processus interne) sont au cœur de la performance. Le graphite isostatique est moulé sous haute pression, ce qui entraîne une densité, une pureté et une résistance plus élevées. Cela se traduit par une durée de vie plus longue des éléments et une meilleure uniformité de la température.

Les options moins coûteuses comme le graphite « trois hauteurs » ou à grain fin sont fonctionnelles mais peuvent avoir une durée de vie plus courte et des caractéristiques de chauffage légèrement moins uniformes.

Configuration de la coque et de la porte du four

Le corps du four peut être en acier au carbone, avoir une coque intérieure en acier inoxydable ou être entièrement construit en acier inoxydable. L'acier entièrement inoxydable offre une résistance maximale à la corrosion et une propreté maximales, mais à un coût plus élevé.

Les mécanismes de porte varient des types à charnière manuelle aux portes entièrement automatisées montées sur chariot. L'automatisation réduit la charge de l'opérateur et améliore la cohérence d'un cycle à l'autre, ce qui est un facteur clé dans les environnements à haut débit.

Faire le bon choix pour votre processus

Votre configuration de four idéale dépend entièrement de votre objectif principal.

- Si votre objectif principal est de maximiser la taille du lot et le volume des pièces : Un four à chauffage par résistance est le choix évident, car il offre les plus grandes dimensions de travail disponibles.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles (> 2600°C) : Un four à chauffage par induction est la technologie la plus appropriée pour vos besoins.

- Si votre objectif principal est la cohérence du processus et la qualité des matériaux : Privilégiez une spécification d'uniformité de température stricte (±10°C) et investissez dans des matériaux d'isolation de haute qualité (composite rigide) et des matériaux d'élément chauffant (graphite isostatique).

- Si votre objectif principal est la fiabilité à long terme et la faible contamination : Spécifiez une coque entièrement en acier inoxydable et un système automatisé de vide et de gaz de procédé pour garantir l'intégrité et minimiser l'erreur de l'opérateur.

Comprendre ces spécifications interdépendantes vous permet de configurer un four qui correspond précisément à vos objectifs de matériaux, de production et de qualité.

Tableau récapitulatif :

| Spécification | Valeur typique | Importance clé |

|---|---|---|

| Température Max | 2600°C | Essentiel pour un processus de graphitisation de haute qualité |

| Zone de travail (LxPxH) | Jusqu'à 2000x2000x4000 mm | Permet la production en grands lots et le traitement de grandes pièces |

| Uniformité de la température | ±10°C à ±20°C | Crucial pour des propriétés matérielles et une qualité constantes |

| Vide ultime | 50 Pa | Prévient l'oxydation et assure une atmosphère de traitement pure |

| Taux de montée en pression | 0,67 Pa/h | Indique une excellente intégrité du vide et une stabilité du système |

Prêt à configurer un four de graphitisation sous vide qui correspond parfaitement à votre échelle de production et à vos objectifs de qualité ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir aux laboratoires diversifiés des solutions de fours haute température avancées. Que votre objectif principal soit de maximiser la taille des lots avec un four à résistance de grand volume ou d'atteindre des températures ultra-élevées avec un système à induction, notre gamme de produits — y compris les fours à Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD — est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons construire une solution de four fiable et haute performance pour vous.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi le graphite est-il un matériau privilégié pour les éléments chauffants dans les fours sous vide à haute température ?

- Quelle est l'application principale du traitement thermique sous vide dans l'aérospatiale ? Améliorer les performances des composants avec précision

- Pourquoi les fours sous vide sont-ils utilisés pour la trempe des échantillons après un traitement de boruration ? Maîtriser la ténacité du cœur

- Pourquoi le graphite est-il rentable pour les fours sous vide ? Maximisez le ROI et l'efficacité à long terme

- Comment le graphite contribue-t-il à l'efficacité énergétique des fours sous vide ? Obtenez un chauffage plus rapide et plus uniforme