À la base, un four tubulaire est un appareil de chauffage électrique conçu pour une précision exceptionnelle. Il fonctionne en faisant passer un courant électrique à travers des serpentins chauffants qui entourent un tube cylindrique central. Cette conception crée une zone chaude très uniforme et contrôlable à l'intérieur du tube, qui peut être scellée pour maintenir une atmosphère spécifique pour le traitement des matériaux.

La fonction principale d'un four tubulaire n'est pas seulement le chauffage, mais la fourniture d'un environnement thermique extrêmement contrôlé. Sa valeur réside dans sa capacité à gérer précisément l'uniformité de la température et les conditions atmosphériques, ce qui est impossible avec un four standard.

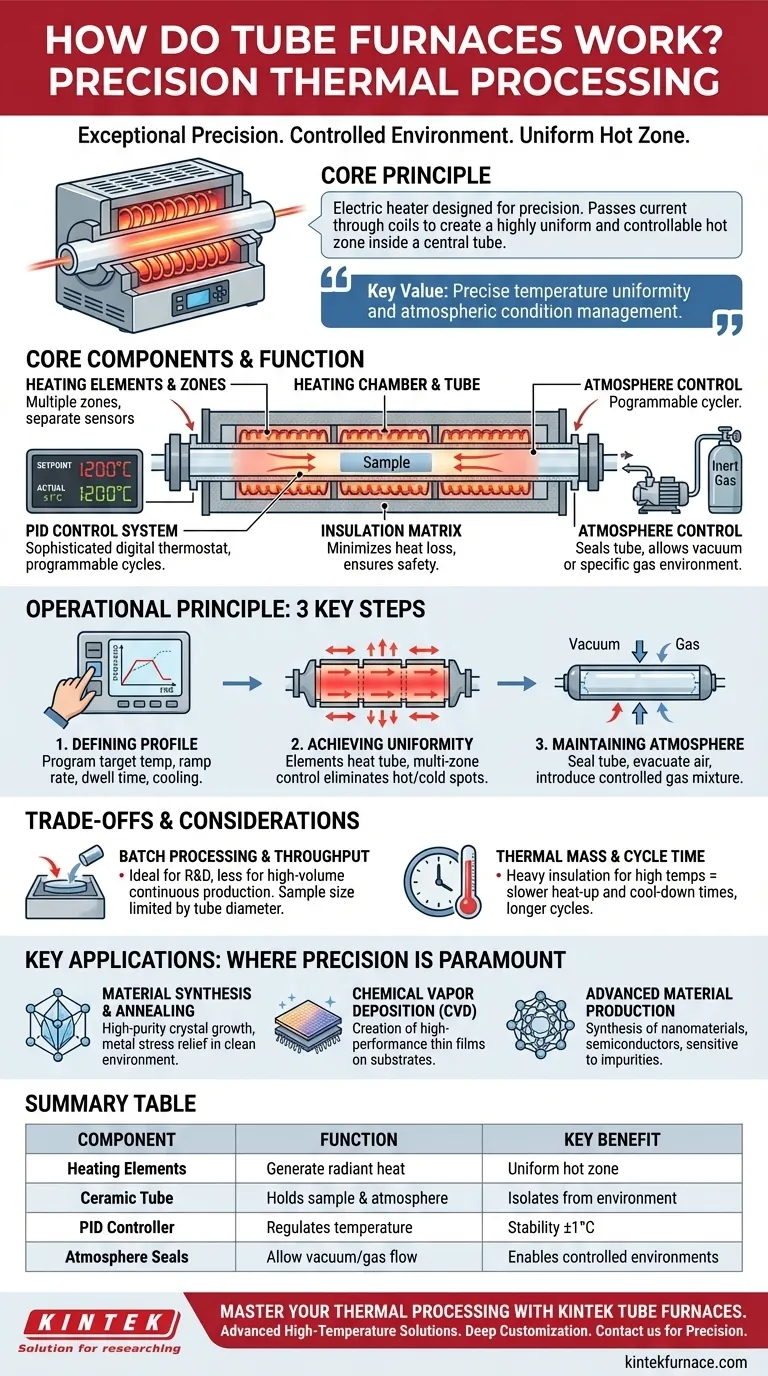

Les composants essentiels d'un four tubulaire

Pour comprendre son fonctionnement, nous devons d'abord examiner ses composants clés. Chaque pièce joue un rôle essentiel dans la réalisation d'un traitement thermique de haute précision.

La chambre de chauffe et le tube

L'échantillon est placé à l'intérieur d'un tube central, généralement en quartz, alumine ou autre céramique. Ce tube contient l'échantillon et l'atmosphère souhaitée, l'isolant des éléments chauffants et de l'environnement extérieur.

Les éléments chauffants

Le tube est entouré de serpentins ou d'éléments chauffants électriques. Lorsque l'électricité les traverse, ils génèrent de la chaleur rayonnante. Dans les fours plus avancés, ces éléments sont divisés en plusieurs "zones", chacune avec son propre capteur, permettant une température exceptionnellement uniforme sur toute la longueur du tube.

La matrice d'isolation

Les éléments chauffants sont intégrés dans une matrice d'isolation thermique de haute qualité. Ce matériau minimise les pertes de chaleur, améliore l'efficacité énergétique et garantit que le boîtier extérieur du four reste frais et sûr au toucher.

Le système de contrôle

Les fours tubulaires modernes utilisent un régulateur PID (Proportionnel-Intégral-Dérivé). Il s'agit d'un thermostat numérique sophistiqué qui surveille en permanence la température et ajuste la puissance envoyée aux éléments chauffants pour maintenir le point de consigne avec une précision extrême, souvent à ±1°C près. Ces régulateurs sont programmables, permettant des cycles de chauffage et de refroidissement complexes.

Composants de contrôle d'atmosphère

Des brides ou des embouts sont utilisés pour sceller les extrémités du tube. Ces embouts comportent des ports qui permettent la fixation d'une pompe à vide pour éliminer l'air ou d'un système de gaz pour introduire une atmosphère contrôlée, comme un gaz inerte tel que l'argon.

Le principe de fonctionnement : de la puissance à la précision

Les composants fonctionnent de concert pour créer un environnement de traitement étroitement contrôlé. Le processus suit généralement trois étapes clés.

1. Définition du profil thermique

L'utilisateur programme le processus thermique souhaité dans le panneau de commande. Cela inclut la température cible, le taux de chauffage (vitesse de montée en température), la durée de maintien de la température (temps de palier) et le profil de refroidissement. Le four peut stocker plusieurs programmes pour des expériences reproductibles.

2. Atteindre une température uniforme

Lorsque l'alimentation est fournie, les éléments chauffants chauffent le tube. La géométrie cylindrique favorise naturellement une distribution uniforme de la chaleur. Pour les fours multi-zones, le contrôleur gère indépendamment chaque section pour éliminer les points chauds ou froids, créant une zone thermique parfaitement uniforme.

3. Maintien d'une atmosphère contrôlée

Pour les processus sensibles à l'oxygène ou à d'autres contaminants, le tube est scellé. Une pompe à vide peut être utilisée pour évacuer la chambre à des pressions aussi basses que 10⁻⁵ torr. Ensuite, un gaz spécifique ou un mélange de gaz peut être introduit dans le tube à un débit contrôlé pour créer l'environnement chimique idéal.

Comprendre les compromis

Bien que puissants, les fours tubulaires ont des caractéristiques spécifiques qui les rendent idéaux pour certaines tâches mais moins adaptés à d'autres.

Traitement par lots ou en continu

Un four tubulaire est fondamentalement un outil de traitement par lots. Les échantillons sont chargés, traités, puis déchargés. C'est parfait pour la recherche et le développement, mais cela peut être un goulot d'étranglement pour la production industrielle à grand volume, où les fours de type convoyeur continu peuvent être préférables.

Limitations de taille et de débit

Le diamètre du tube limite intrinsèquement la taille physique de l'échantillon. Bien que les fours puissent être agrandis, ils ne sont généralement pas conçus pour traiter des composants très grands ou volumineux.

Masse thermique et temps de cycle

La forte isolation nécessaire pour atteindre des températures élevées (jusqu'à 1800°C) et maintenir la stabilité signifie que le four a une masse thermique élevée. Cela entraîne des temps de chauffage et de refroidissement plus lents par rapport à d'autres méthodes de chauffage, ce qui peut allonger le temps de cycle total par lot.

Applications clés où la précision est primordiale

Les capacités uniques d'un four tubulaire le rendent indispensable dans plusieurs domaines avancés où les propriétés des matériaux sont définies par leurs conditions de traitement.

Synthèse et recuit de matériaux

La création de cristaux de haute pureté ou le recuit de métaux pour soulager les contraintes internes nécessitent un chauffage et un refroidissement lents et uniformes dans un environnement propre. Un four tubulaire offre exactement ce niveau de contrôle.

Dépôt chimique en phase vapeur (CVD)

Le CVD est un processus utilisé pour créer des films minces de haute performance, tels que ceux sur les plaquettes de semi-conducteurs. Il nécessite qu'un gaz précurseur réagisse à une température spécifique et se dépose sur un substrat. Le contrôle précis de la température et de l'atmosphère d'un four tubulaire est essentiel pour cela.

Production de matériaux avancés

La synthèse de nanomatériaux, de semi-conducteurs et d'autres matériaux avancés est très sensible aux impuretés et aux fluctuations de température. L'environnement scellé et contrôlé d'un four tubulaire est essentiel pour produire des matériaux aux propriétés cohérentes et prévisibles.

Un four tubulaire est-il adapté à votre application ?

Le choix de l'outil de traitement thermique approprié dépend entièrement de votre objectif.

- Si votre objectif principal est la synthèse ou le traitement de haute pureté dans un environnement sans oxygène : Le contrôle d'atmosphère d'un four tubulaire scellé est non négociable.

- Si votre objectif principal est d'obtenir la température la plus uniforme possible sur un échantillon : La conception d'un four tubulaire multi-zones est supérieure à presque tout autre type de four.

- Si votre objectif principal est la recherche exploratoire ou le développement de nouveaux processus thermiques : La polyvalence, la programmabilité et la taille compacte de paillasse d'un four tubulaire en font un instrument de laboratoire idéal.

En fin de compte, un four tubulaire vous permet de contrôler magistralement les conditions dans lesquelles les matériaux sont transformés.

Tableau récapitulatif :

| Composant | Fonction | Avantage clé |

|---|---|---|

| Éléments chauffants | Génèrent de la chaleur rayonnante autour du tube | Crée une zone chaude uniforme |

| Tube en céramique | Contient l'échantillon et l'atmosphère du processus | Isole l'échantillon de l'environnement |

| Contrôleur PID | Régule précisément la température | Maintient la stabilité à ±1°C |

| Joints d'atmosphère | Permettent le vide ou le flux de gaz dans le tube | Permet des environnements sans oxygène ou réactifs |

Prêt à maîtriser votre traitement thermique ?

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours tubulaires, les fours à moufle, rotatifs, sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours tubulaires peuvent apporter précision, uniformité et contrôle à vos processus de synthèse de matériaux, de recuit ou de CVD.

Obtenez une solution personnalisée →

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire