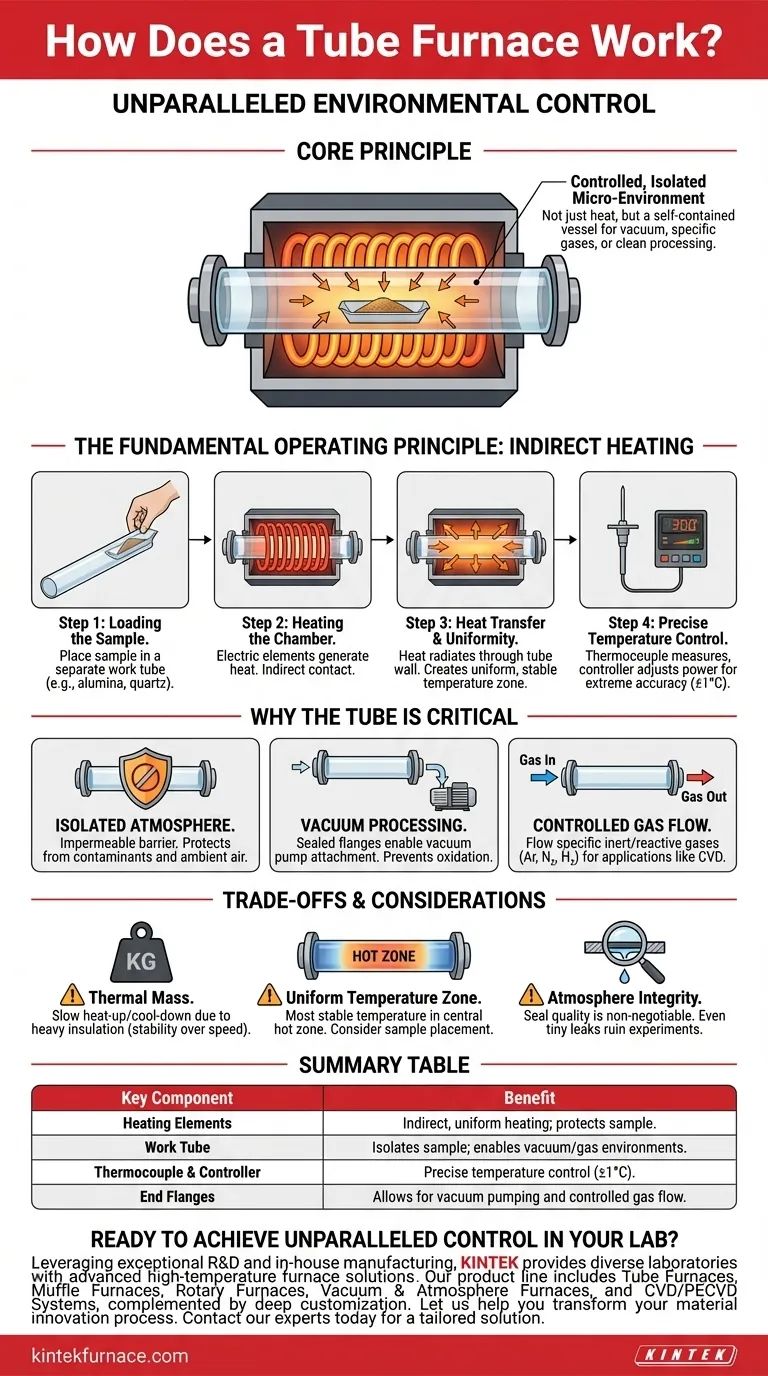

À la base, un four tubulaire est un four à haute température conçu pour un contrôle environnemental inégalé. Il fonctionne en plaçant un échantillon à l'intérieur d'un tube cylindrique scellé, qui est ensuite chauffé extérieurement par des éléments chauffants électriques environnants. Cette méthode de chauffage indirect est la caractéristique déterminante du four, car elle isole l'échantillon de la source de chaleur et de l'air extérieur, permettant un contrôle précis à la fois de la température et de l'atmosphère interne.

L'idée cruciale est que la valeur principale d'un four tubulaire réside dans sa capacité à créer un micro-environnement contrôlé et isolé. Bien qu'il fournisse de la chaleur, son véritable pouvoir réside dans l'utilisation du tube central comme récipient autonome pour traiter les matériaux sous vide, avec des gaz spécifiques, ou simplement à l'abri des contaminants atmosphériques.

Le Principe de Fonctionnement Fondamental : Le Chauffage Indirect

Le fonctionnement d'un four tubulaire est élégant dans sa simplicité. Le processus est conçu pour séparer la source de chaleur du matériau traité, ce qui est la clé de sa précision.

Étape 1 : Chargement de l'Échantillon

Le processus commence par le placement de l'échantillon ou du matériau substrat à l'intérieur d'un tube de travail séparé, souvent long et étroit. Ce tube est généralement fabriqué à partir d'une céramique comme l'alumine ou d'un verre de haute pureté comme le quartz, choisi pour sa résistance thermique et chimique.

Étape 2 : Chauffage de la Chambre

Une fois que le tube de travail est positionné dans la cavité centrale du four, le four est activé. Des éléments chauffants électriques, généralement des bobines enroulées autour de la chambre, génèrent de la chaleur par résistance électrique. Ces éléments chauffent l'intérieur de la chambre mais ne touchent jamais directement l'échantillon.

Étape 3 : Transfert de Chaleur et Uniformité

La chaleur rayonne des éléments et est transférée à travers la paroi du tube de travail vers l'échantillon à l'intérieur. La géométrie cylindrique du four garantit que la chaleur est appliquée uniformément de tous les côtés, créant une zone de température très uniforme et stable au centre du tube.

Étape 4 : Contrôle Précis de la Température

Un thermocouple mesure la température, renvoyant les données à un contrôleur numérique. Ce contrôleur ajuste la puissance fournie aux éléments chauffants pour maintenir le point de consigne de température souhaité avec une extrême précision, souvent à un degré près. Une fois le processus terminé, le four refroidit avant que l'échantillon ne soit retiré en toute sécurité.

Pourquoi le Tube est le Composant Critique

Le tube de travail est bien plus qu'un simple conteneur ; il est le cœur de la fonctionnalité du four. Il transforme l'appareil d'un simple four en un outil de traitement sophistiqué.

Création d'une Atmosphère Isolé

Le tube agit comme une barrière imperméable. Il protège l'échantillon de toute impureté émise par les éléments chauffants et, plus important encore, l'isole de l'air ambiant extérieur au four.

Permettre le Traitement sous Vide

En équipant les extrémités du tube de brides scellées, une pompe à vide peut être connectée pour évacuer l'air. Cela crée un environnement sous vide, essentiel pour prévenir l'oxydation et d'autres réactions indésirables lors du travail avec des matériaux sensibles.

Faciliter le Flux de Gaz Contrôlé

Les mêmes brides d'extrémité peuvent être équipées de raccords d'entrée et de sortie de gaz. Cela permet à l'utilisateur de faire circuler des gaz inertes ou réactifs spécifiques (comme l'argon, l'azote ou l'hydrogène) à travers le tube pendant le chauffage. Cette capacité est fondamentale pour les applications avancées telles que le dépôt chimique en phase vapeur (CVD), où des gaz réactifs déposent un film mince sur un substrat.

Comprendre les Compromis et les Considérations

Bien que puissants, les fours tubulaires présentent des caractéristiques que les utilisateurs doivent comprendre pour obtenir des résultats satisfaisants.

Masse Thermique et Taux de Montée en Température

L'isolation importante requise pour la stabilité à haute température confère aux fours tubulaires une masse thermique significative. Cela signifie qu'ils chauffent et refroidissent relativement lentement. Ce compromis entre vitesse et stabilité est une caractéristique de conception fondamentale.

La "Zone de Température Uniforme"

Une uniformité de température parfaite n'est pas possible sur toute la longueur du tube. La température la plus stable et la plus uniforme se trouve dans une "zone chaude" spécifique au centre. Les extrémités du tube seront toujours légèrement plus froides, un facteur critique à considérer lors du positionnement de votre échantillon.

L'Intégrité de l'Atmosphère est Primordiale

Pour les applications sous vide ou à gaz contrôlé, la qualité des joints du système n'est pas négociable. Même une fuite minuscule dans un joint de bride peut compromettre l'atmosphère interne et ruiner une expérience en introduisant de l'oxygène ou de l'humidité.

Faire le Bon Choix pour Votre Objectif

Comprendre le principe de fonctionnement vous permet de tirer parti du four pour votre application spécifique.

- Si votre objectif principal est le recuit ou la purification : Votre objectif est une température stable dans une atmosphère inerte ou sous vide, donc confirmer l'intégrité de vos joints de tube est votre étape la plus critique.

- Si votre objectif principal est la synthèse de matériaux : Vous avez besoin d'un profil de température hautement reproductible, il est donc essentiel de vous assurer que votre échantillon est placé au centre de la zone chaude uniforme pour des résultats constants.

- Si votre objectif principal est le dépôt chimique en phase vapeur (CVD) : Vous devez traiter le four comme un réacteur chimique, où le contrôle précis des débits de gaz, de la pression et du profil de température fonctionnent ensemble pour créer le produit final.

En maîtrisant l'interaction entre la chaleur et l'atmosphère isolée à l'intérieur du tube, vous pouvez transformer un four tubulaire d'une simple source de chaleur en un instrument de précision pour l'innovation matérielle.

Tableau Récapitulatif :

| Composant Clé | Fonction | Avantage |

|---|---|---|

| Éléments Chauffants | Chauffent la chambre extérieurement | Chauffage indirect et uniforme ; protège l'échantillon |

| Tube de Travail | Contient l'échantillon ; crée une barrière scellée | Isole l'échantillon ; permet des environnements sous vide/gaz |

| Thermocouple et Contrôleur | Mesurent et régulent la température | Contrôle précis de la température (±1°C) |

| Brides d'Extrémité | Scellent les extrémités du tube avec des raccords | Permet le pompage sous vide et le flux de gaz contrôlé |

Prêt à Atteindre un Contrôle Inégalé dans Votre Laboratoire ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les Fours Tubulaires, les Fours à Muffle, les Fours Rotatifs, les Fours à Vide et à Atmosphère, et les Systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Laissez-nous vous aider à transformer votre processus d'innovation matérielle. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et recevoir une solution sur mesure.

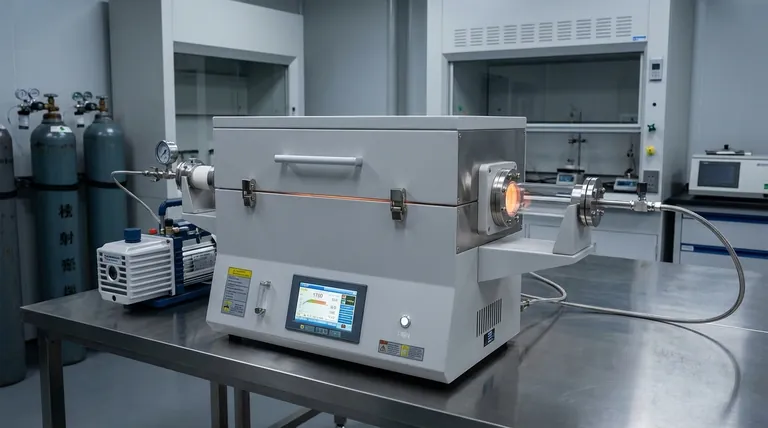

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité