Un four à moufle de laboratoire haute température est essentiel à la synthèse des poudres céramiques KNN car il fournit l'environnement thermique strictement contrôlé requis pour la calcination. Cet équipement fournit la chaleur soutenue nécessaire pour piloter les réactions chimiques à l'état solide, garantissant que les matières premières sont entièrement converties en la phase cristalline cible.

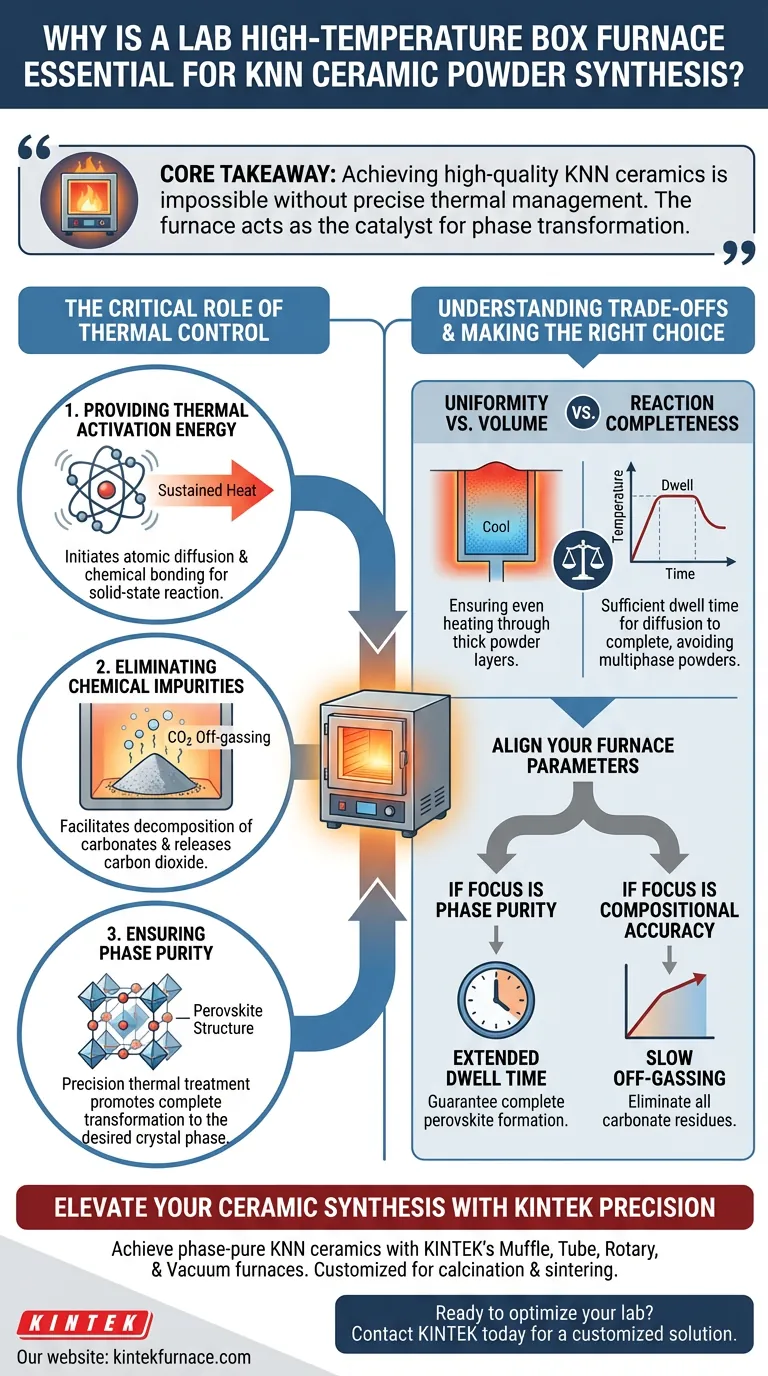

Point Clé à Retenir Il est impossible d'obtenir des céramiques (K, Na)NbO3 (KNN) de haute qualité sans une gestion thermique précise. Le four à moufle haute température agit comme catalyseur de la transformation de phase, garantissant que les carbonates et oxydes bruts évoluent vers une structure pérovskite pure et complète grâce à l'élimination efficace des sous-produits.

Le Rôle Critique du Contrôle Thermique

La synthèse des poudres céramiques KNN repose sur un processus appelé réaction à l'état solide. Il ne s'agit pas simplement de mélanger des poudres ; c'est une transformation chimique qui nécessite une énergie thermique importante pour se produire.

Fournir l'Énergie d'Activation Thermique

Les matières premières sous forme de poudre sont chimiquement stables à température ambiante. Pour initier une réaction, elles nécessitent une quantité spécifique d'énergie d'activation thermique.

Le four à moufle haute température fournit cette énergie en maintenant des températures précises pendant des périodes prolongées. Cette chaleur permet aux atomes des particules solides de diffuser et de réagir les uns avec les autres, formant de nouvelles liaisons chimiques essentielles au composé KNN.

Éliminer les Impuretés Chimiques

Une fonction majeure du processus de calcination dans le four à moufle est l'élimination des carbonates.

Les matières premières contiennent souvent des composés carbonatés. Lorsque le four chauffe ces matériaux, ils subissent une décomposition thermique. L'environnement du four facilite la libération de gaz dioxyde de carbone ($CO_2$). Si cette étape n'est pas réalisée de manière approfondie, le carbone résiduel peut contaminer la céramique finale, dégradant ses propriétés électriques.

Assurer la Pureté de Phase

L'objectif ultime de l'utilisation du four à moufle est d'obtenir une structure cristalline spécifique connue sous le nom de structure pérovskite.

Le traitement thermique favorise la transformation du mélange de poudres en la phase cristalline (K, Na)NbO3. La précision du four détermine la pureté de phase de ce précurseur. Une température stable et uniforme garantit que tout le lot de poudre se convertit dans la phase souhaitée sans conserver de matières premières non réagies ni former de phases secondaires indésirables.

Comprendre les Compromis

Bien que le four à moufle haute température soit l'outil standard pour ce processus, comprendre ses limites opérationnelles est vital pour le succès.

Uniformité vs Volume

Un défi courant dans la synthèse à l'état solide est d'assurer l'uniformité thermique. Bien que le four génère une chaleur élevée, le lit de poudre lui-même doit être chauffé uniformément. Si la couche de poudre est trop épaisse ou si le four présente des points froids, la décomposition des carbonates peut être incomplète au centre de l'échantillon.

Complétude de la Réaction

Le processus repose sur l'interdépendance temps-température. Régler la bonne température ne suffit pas ; le matériau doit rester à cette température suffisamment longtemps pour que les processus de diffusion s'achèvent. Réduire le temps de séjour dans un four à moufle peut entraîner une poudre multiphasique qui manque de l'intégrité structurelle nécessaire au frittage ultérieur.

Faire le Bon Choix pour Votre Objectif

Lors de la configuration de votre processus de traitement thermique pour les poudres KNN, alignez les paramètres de votre four sur vos indicateurs de qualité spécifiques.

- Si votre objectif principal est la Pureté de Phase : Assurez-vous que votre processus permet un temps de séjour prolongé à la température de calcination pour garantir la formation complète de la structure pérovskite.

- Si votre objectif principal est la Précision Compositionnelle : Privilégiez un profil de chauffage qui permet un dégazage lent et complet du dioxyde de carbone pour éliminer tous les résidus de carbonate avant la formation de la phase finale.

Un contrôle thermique précis fait la différence entre un mélange d'oxydes bruts et une céramique piézoélectrique fonctionnelle et haute performance.

Tableau Récapitulatif :

| Objectif du Processus | Rôle du Four | Avantage Clé |

|---|---|---|

| Activation Thermique | Fournit une chaleur élevée soutenue | Initie la diffusion atomique et la liaison chimique |

| Décomposition | Facilite le dégazage du CO2 | Élimine les carbonates et les impuretés chimiques |

| Formation de Phase | Contrôle précis de la température | Assure une structure cristalline pérovskite complète |

| Uniformité | Environnement de chauffage contrôlé | Prévient les matières premières non réagies et les points froids |

Élevez Votre Synthèse Céramique avec la Précision KINTEK

L'obtention de céramiques KNN de phase pure nécessite une stabilité thermique sans compromis que seul un équipement conçu par des experts peut fournir. KINTEK permet aux chercheurs et aux fabricants de disposer de fours Muffle, Tube, Rotatifs et sous Vide haute performance conçus pour les rigueurs de la synthèse à l'état solide.

Soutenus par une R&D de pointe, nos systèmes de laboratoire haute température sont entièrement personnalisables pour répondre à vos exigences spécifiques de calcination et de frittage. Ne laissez pas l'incohérence thermique compromettre les propriétés piézoélectriques de votre matériau.

Prêt à optimiser les performances de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour une solution de four personnalisée.

Guide Visuel

Références

- Mingxiang Zhang, Fei Wang. Indium Doped Gan Porous Micro‐Rods Enhanced CO<sub>2</sub> Reduction Driving By Solar Light. DOI: 10.1002/admi.202301035

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quel est le principe de fonctionnement d'un four à moufle ? Débloquez un chauffage pur et contrôlé pour votre laboratoire

- Quel est le rôle d'un four à moufle dans la modification thermique du bois ? Optimiser la durabilité de Daniellia oliveri

- Comment un four à moufle est-il utilisé dans le recuit du verre de borosilicate de bismuth et de plomb ? Maîtriser la relaxation des contraintes

- Quel rôle joue un four à moufle dans la préparation des électrocatalyseurs ER-SnmCunOx-t/CC ? Atteindre une pureté optimale

- Comment les fours à moufle empêchent-ils la contamination des matériaux ? Assurez la pureté dans les processus à haute température.

- Quel EPI est nécessaire lors du réglage des commandes ou de la manipulation de l'équipement pendant le fonctionnement du four ? Équipement de sécurité essentiel pour les tâches à haute température

- Quel rôle joue un four à moufle dans la synthèse de g-C3N4 ? Maîtriser la polycondensation thermique pour les semi-conducteurs

- Quelles conditions thermiques spécifiques un four à moufle haute température doit-il fournir pour la conversion du BiOI en BiVO4 ?