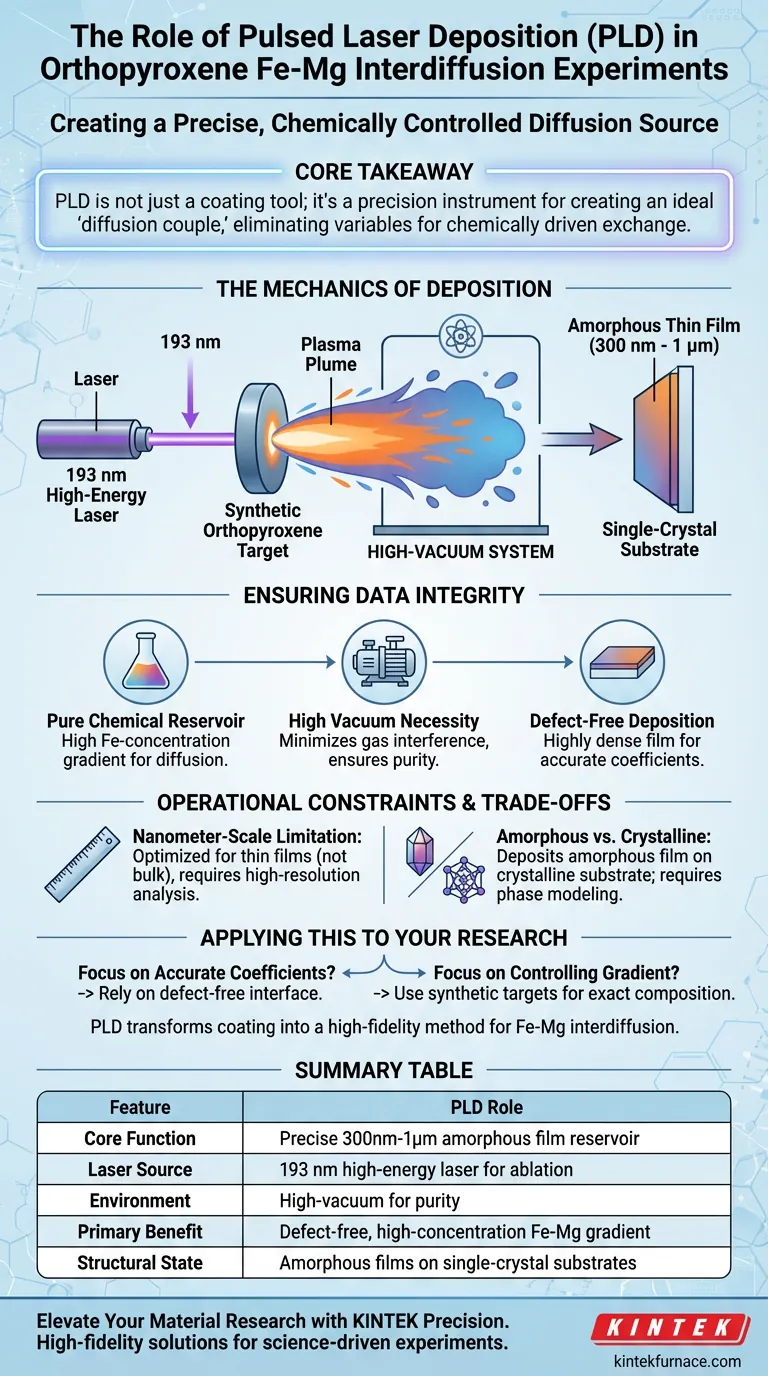

Le rôle principal d'un système de dépôt par laser pulsé (PLD) dans ces expériences est de fabriquer une "source de diffusion" précise et chimiquement contrôlée directement sur la surface de l'échantillon. En utilisant des impulsions laser de haute énergie de 193 nm pour ablater des cibles synthétiques d'orthopyroxène, le système dépose un film mince et amorphe (de 300 nm à 1 µm d'épaisseur) sur des substrats monocristallins, créant ainsi un réservoir de fer à haute concentration essentiel pour piloter le processus de diffusion.

Point clé à retenir Le système PLD n'est pas simplement un outil de revêtement ; c'est un instrument de précision utilisé pour créer un "couple de diffusion" idéal. Il élimine les variables expérimentales en produisant un film sans défaut et chimiquement spécifique qui garantit que l'échange Fe-Mg est piloté uniquement par le gradient chimique prévu, plutôt que par des impuretés de surface ou des incohérences structurelles.

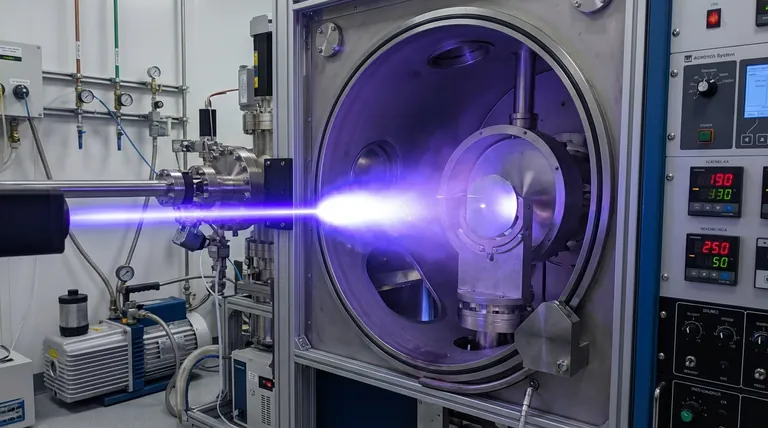

La mécanique du dépôt

Pour comprendre la valeur du PLD, il faut d'abord comprendre comment il manipule la matière au niveau atomique pour créer le montage expérimental.

Ablation laser et formation de plasma

Le processus commence par un laser d'une longueur d'onde de 193 nm. Ce faisceau de haute énergie frappe une cible synthétique d'orthopyroxène.

L'énergie est si intense qu'elle ablate le matériau cible, le convertissant instantanément en un nuage de plasma. Ce nuage contient les constituants atomiques de l'orthopyroxène.

Croissance contrôlée de films

Ce nuage de plasma traverse la chambre et se condense sur un substrat monocristallin.

Cela entraîne la croissance d'un film mince amorphe. Le système permet aux chercheurs de cibler une épaisseur de film spécifique, généralement comprise entre 300 nm et 1 µm.

Assurer l'intégrité des données

La qualité des données de diffusion est directement liée à la qualité de l'interface initiale entre l'échantillon et la source de fer.

Création d'un réservoir chimique pur

L'objectif principal de ce film déposé est de servir de réservoir de fer à haute concentration.

Pour que l'interdiffusion Fe-Mg se produise, il doit y avoir un fort gradient chimique. Le film PLD fournit cela en plaçant une composition connue, riche en fer, en contact direct avec le substrat.

La nécessité d'un vide poussé

Comme indiqué dans les données techniques supplémentaires, le processus PLD s'effectue dans un système de vide poussé.

Cet environnement est essentiel car il minimise les interférences des molécules de gaz ambiantes. Il garantit que le flux atomique du nuage laser atterrit directement sur le substrat sans diffusion.

Dépôt sans défaut

La combinaison de l'environnement sous vide et de la mécanique d'ablation aboutit à un film très dense et sans défaut.

C'est vital pour les expériences. Si le film était poreux ou rempli de défauts, les taux de diffusion mesurés seraient inexacts, reflétant la mauvaise qualité du contact plutôt que les propriétés intrinsèques de l'orthopyroxène.

Contraintes opérationnelles et compromis

Bien que le PLD offre une précision supérieure, il introduit des exigences opérationnelles spécifiques qui doivent être gérées.

Limitation à l'échelle nanométrique

Le PLD est optimisé pour les films minces à l'échelle nanométrique. Il n'est pas conçu pour déposer des matériaux massifs (de plusieurs millimètres d'épaisseur).

Les chercheurs doivent concevoir leurs expériences pour travailler dans la plage de 300 nm à 1 µm. Cela nécessite des outils d'analyse à haute résolution pour mesurer les profils de diffusion ultérieurs, car les distances de diffusion seront relativement courtes par rapport aux couples massifs.

Structure amorphe vs. cristalline

Le PLD dépose un film amorphe (non cristallin) sur un substrat monocristallin.

Bien que cela fournisse un excellent réservoir chimique, l'interface est initialement structurellement distincte. Les chercheurs doivent tenir compte de cette différence de phase lors de la modélisation des premières étapes de l'échange de diffusion.

Application à votre recherche

Lors de la conception de votre protocole expérimental, utilisez les capacités du système PLD pour vous aligner sur vos exigences de données spécifiques.

- Si votre objectif principal est de déterminer des coefficients de diffusion précis : Fiez-vous au PLD pour créer une interface sans défaut, en veillant à ce que l'échange mesuré ne soit pas un artefact d'un mauvais contact de surface.

- Si votre objectif principal est de contrôler le gradient chimique : Utilisez la capacité du PLD à ablater des cibles synthétiques pour définir la composition chimique initiale exacte de votre réservoir de fer.

En fin de compte, le système PLD transforme un processus de revêtement standard en une méthode de haute fidélité pour initialiser le potentiel chimique nécessaire pour mesurer l'interdiffusion Fe-Mg avec exactitude.

Tableau récapitulatif :

| Caractéristique | Rôle du PLD dans les expériences d'interdiffusion Fe-Mg |

|---|---|

| Fonction principale | Dépôt d'un film mince amorphe précis de 300 nm à 1 µm comme réservoir chimique. |

| Source laser | Laser de haute énergie de 193 nm pour l'ablation de cible et la formation de nuage de plasma. |

| Environnement | Chambre à vide poussé pour assurer la pureté et minimiser la diffusion atomique. |

| Avantage principal | Crée un gradient Fe-Mg sans défaut et à haute concentration pour des coefficients précis. |

| État structurel | Produit des films amorphes sur des substrats monocristallins pour des couples de diffusion idéaux. |

Élevez votre recherche sur les matériaux avec la précision KINTEK

Les expériences de diffusion de haute fidélité exigent une pureté et un contrôle absolus. KINTEK fournit des solutions de laboratoire de pointe, notamment des systèmes personnalisables de CVD, de vide et de fours à haute température conçus pour répondre aux exigences rigoureuses de la recherche avancée en géochimie et en science des matériaux.

Soutenus par une R&D et une fabrication expertes, nos équipements garantissent que vos expériences sont guidées par la science, et non par des variables. Que vous ayez besoin de fours à haute température spécialisés ou d'environnements de dépôt de couches minces sur mesure, KINTEK est votre partenaire de précision.

Contactez les experts KINTEK dès aujourd'hui pour discuter de vos besoins de recherche uniques

Guide Visuel

Références

- Maria A. Dias, Ralf Dohmen. Experimental determination of Fe–Mg interdiffusion in orthopyroxene as a function of Fe content. DOI: 10.1007/s00410-024-02110-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel est le but du chauffage du mélange de nitrate de nickel et de biomasse à 150°C ? Obtenir une dispersion supérieure du catalyseur

- Quel est l'objectif principal du séchage et de la calcination dans le prétraitement du minerai de latérite de nickel ? Optimisez l'efficacité de votre fusion

- Pourquoi est-il nécessaire de sécher le laitier de four à arc électrique industriel avant la réduction par hydrogène ? Préparation cruciale pour la sécurité et la précision

- Quel est le but de l'utilisation d'une étuve de laboratoire lors de la préparation de la cendre de bagasse de canne à sucre ? Optimiser le prétraitement des matériaux

- Quelle est la fonction principale d'un four électrique industriel pour le béton ? Optimiser les tests de matériaux à haute température

- Quelle est la nécessité d'utiliser une étuve de séchage sous vide de laboratoire pour le Fe2-N6 synthétisé ? Préservez vos nanostructures.

- Quel rôle joue un four de séchage dans la préparation finale de la poudre d'oxyde de graphite ? Assurer la stabilité et la pureté du matériau

- Qu'est-ce que le revenu et quand est-il utilisé ?Améliorer la durabilité et les performances des matériaux