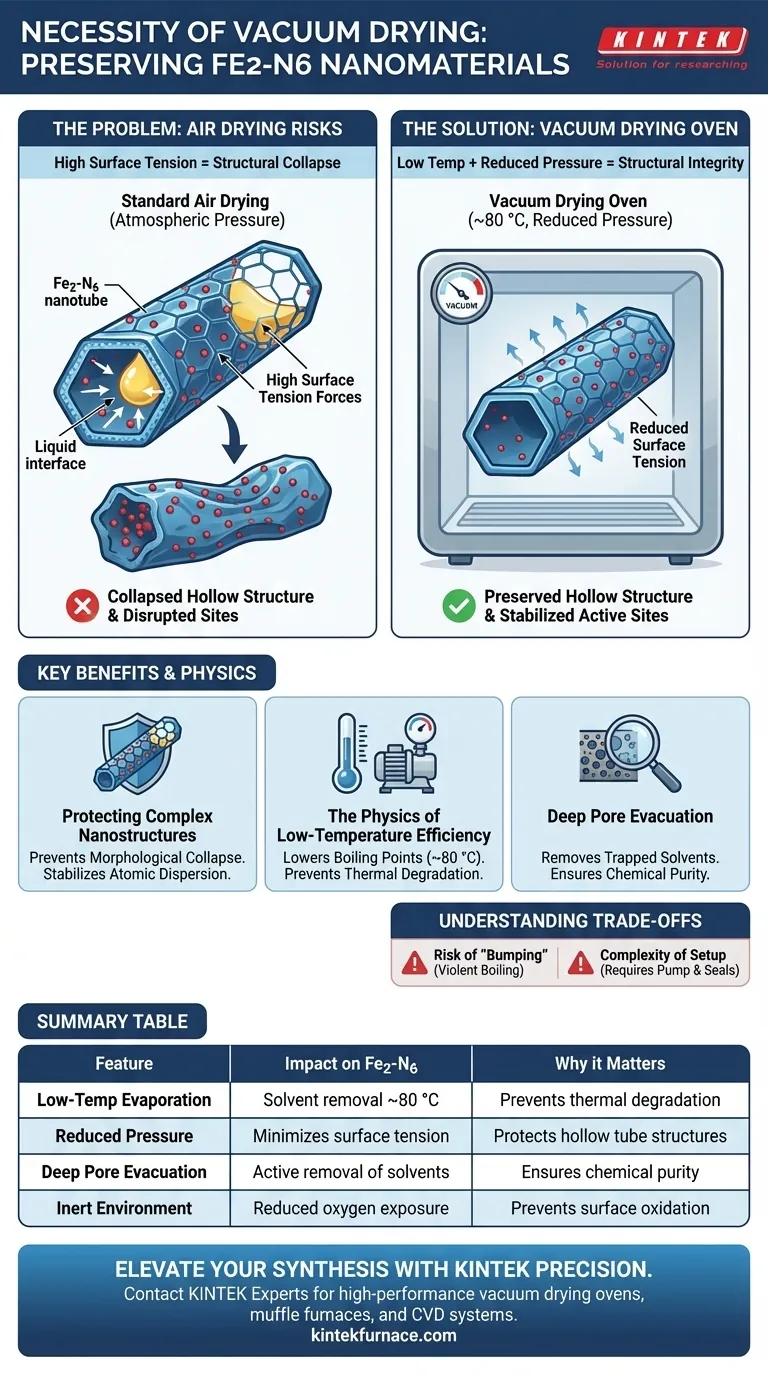

La préservation de l'intégrité structurelle est la nécessité principale. Pour les nanomatériaux Fe2-N6 synthétisés, l'étuve de séchage sous vide de laboratoire est essentielle pour permettre l'évaporation rapide de l'eau et des solvants résiduels à basse température (environ 80 °C) en réduisant la pression atmosphérique. Ce processus spécifique empêche l'effondrement des structures tubulaires creuses causé par la tension superficielle, protégeant ainsi la stabilité de la distribution spatiale des sites métalliques dispersés atomiquement.

L'environnement sous vide modifie fondamentalement la cinétique d'évaporation, abaissant les points d'ébullition des solvants pour contourner les forces de tension superficielle élevées qui détruisent généralement les nanostructures creuses lors du séchage à l'air standard.

Protection des Nanostructures Complexes

Prévention de l'Effondrement Morphologique

La fonction la plus critique du séchage sous vide pour le Fe2-N6 est l'atténuation de la tension superficielle. Lorsque les liquides s'évaporent des pores des nanomatériaux sous pression atmosphérique standard, l'interface liquide en retrait crée des forces de tension importantes.

Pour les structures délicates comme les tubes creux trouvés dans le Fe2-N6, ces forces peuvent provoquer l'effondrement des parois. Le séchage sous vide accélère l'évaporation à des températures plus basses, minimisant la durée et l'intensité de ces forces capillaires pour préserver la morphologie prévue du matériau.

Stabilisation de la Dispersion Atomique

Les nanomatériaux Fe2-N6 reposent sur l'agencement précis des sites métalliques dispersés atomiquement. La stabilité physique de la structure de support est directement liée à la stabilité de ces sites actifs.

Si la structure tubulaire creuse s'effondre pendant le séchage, la distribution spatiale de ces sites métalliques peut être perturbée ou masquée. Le maintien du cadre structurel garantit que ces sites restent accessibles et actifs pour les applications ultérieures.

La Physique de l'Efficacité à Basse Température

Abaissement des Points d'Ébullition

En réduisant la pression à l'intérieur de l'étuve, les points d'ébullition de l'eau et des solvants résiduels sont considérablement abaissés. Cela permet une déshydratation complète à environ 80 °C.

C'est essentiel car pour atteindre le même niveau de sécheresse à pression atmosphérique, il faudrait des températures beaucoup plus élevées. Une chaleur aussi élevée pourrait entraîner des changements de phase indésirables ou une dégradation thermique du matériau.

Évacuation Profonde des Pores

Le séchage standard élimine souvent l'humidité de surface mais piège les solvants profondément dans les nanopores. L'environnement sous vide crée un différentiel de pression qui extrait activement les solvants de ces structures profondes.

Cela garantit l'élimination des contaminants sans nécessiter une exposition prolongée à la chaleur, ce qui est vital pour maintenir la consistance de poudre "lâche" requise pour un traitement ultérieur.

Comprendre les Compromis

Le Risque de "Bumping"

Bien que l'évaporation rapide soit bénéfique, l'application trop agressive du vide à une suspension peut provoquer une ébullition violente du solvant, appelée "bumping". Cela peut déplacer physiquement l'échantillon ou l'éclabousser dans la chambre.

Complexité de l'Installation

Comparé à une étuve à convection standard, le séchage sous vide nécessite un matériel plus complexe, notamment une pompe à vide et des joints étanches. Le non-maintien d'un joint sous vide cohérent annulera les avantages et peut entraîner des vitesses de séchage incohérentes sur le lot d'échantillons.

Faire le Bon Choix pour Votre Objectif

Pour maximiser la qualité de vos nanomatériaux Fe2-N6, adaptez vos paramètres de séchage à vos objectifs spécifiques :

- Si votre objectif principal est l'Intégrité Structurelle : Maintenez une température constante de 80 °C sous vide pour minimiser la tension superficielle et empêcher l'effondrement des tubes creux.

- Si votre objectif principal est la Pureté Chimique : Assurez-vous que la phase sous vide est maintenue suffisamment longtemps pour évacuer complètement les solvants des pores profonds, empêchant ainsi les interférences dans les tests électrochimiques.

- Si votre objectif principal est la Prévention de l'Oxydation : Utilisez le vide pour minimiser l'exposition à l'oxygène pendant la phase de chauffage, protégeant les groupes fonctionnels de surface.

En contrôlant simultanément la pression et la température, vous assurez que le matériau Fe2-N6 conserve l'architecture précise requise pour des performances optimales.

Tableau Récapitulatif :

| Caractéristique | Impact sur les Nanomatériaux Fe2-N6 | Pourquoi c'est Important |

|---|---|---|

| Évaporation à Basse Température | Élimination des solvants à ~80 °C | Prévient la dégradation thermique et les changements de phase |

| Pression Réduite | Minimise les forces de tension superficielle | Protège les structures tubulaires creuses de l'effondrement |

| Évacuation Profonde des Pores | Élimination active des solvants piégés | Assure la pureté chimique pour les tests électrochimiques |

| Environnement Inerte | Réduction de l'exposition à l'oxygène | Prévient l'oxydation indésirable des groupes fonctionnels de surface |

Élevez la Synthèse de Vos Matériaux avec la Précision KINTEK

Le maintien de l'intégrité structurelle des nanomatériaux avancés comme le Fe2-N6 nécessite un contrôle thermique et atmosphérique exact. KINTEK fournit des solutions de laboratoire de pointe, y compris des étuves de séchage sous vide, des fours à moufle et des systèmes CVD haute performance, tous personnalisables selon vos besoins de recherche spécifiques.

Soutenus par une R&D et une fabrication expertes, nos systèmes garantissent que vos sites métalliques dispersés atomiquement et vos structures creuses délicates restent intacts à chaque phase de traitement. Ne faites aucun compromis sur les performances de votre matériau.

Contactez les Experts KINTEK Dès Aujourd'hui pour trouver la solution haute température parfaite pour votre laboratoire.

Guide Visuel

Références

- Yan Yan, Jie Zeng. General synthesis of neighboring dual-atomic sites with a specific pre-designed distance via an interfacial-fixing strategy. DOI: 10.1038/s41467-024-55630-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1200℃ Four à moufle pour laboratoire

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels sont les avantages de l'ajout direct de caloporteurs à la boue d'hydrocarbures ? Améliorer l'efficacité et préserver la valeur des ressources

- Pourquoi est-il nécessaire que chaque tube source précurseur dans un VTD multi-sources dispose d'un MFC indépendant ? Contrôle de précision

- Pourquoi l'argon est-il particulièrement attractif pour les applications industrielles ? Libérez la pureté et la stabilité rentables

- Quelle est la température de cuisson pour le frittage ? Un guide des plages spécifiques aux matériaux

- Quels sont les avantages de l'acide ascorbique par rapport au glucose dans la synthèse du LFP ? Obtenir une pureté et une cristallinité supérieures

- Pourquoi les matériaux résistants à la corrosion sont-ils nécessaires pour les systèmes de gazéification traitant du PET ou du PVC ? Assurer la sécurité du système

- Quel est le rôle d'un four ventilé dans le prétraitement de séchage des résidus d'uranium ? Assurer la sécurité et la fluidité

- Pourquoi un système de chauffage à température contrôlée est-il requis pour la cuisson des électrodes en argent ? Assurer des contacts ohmiques de précision