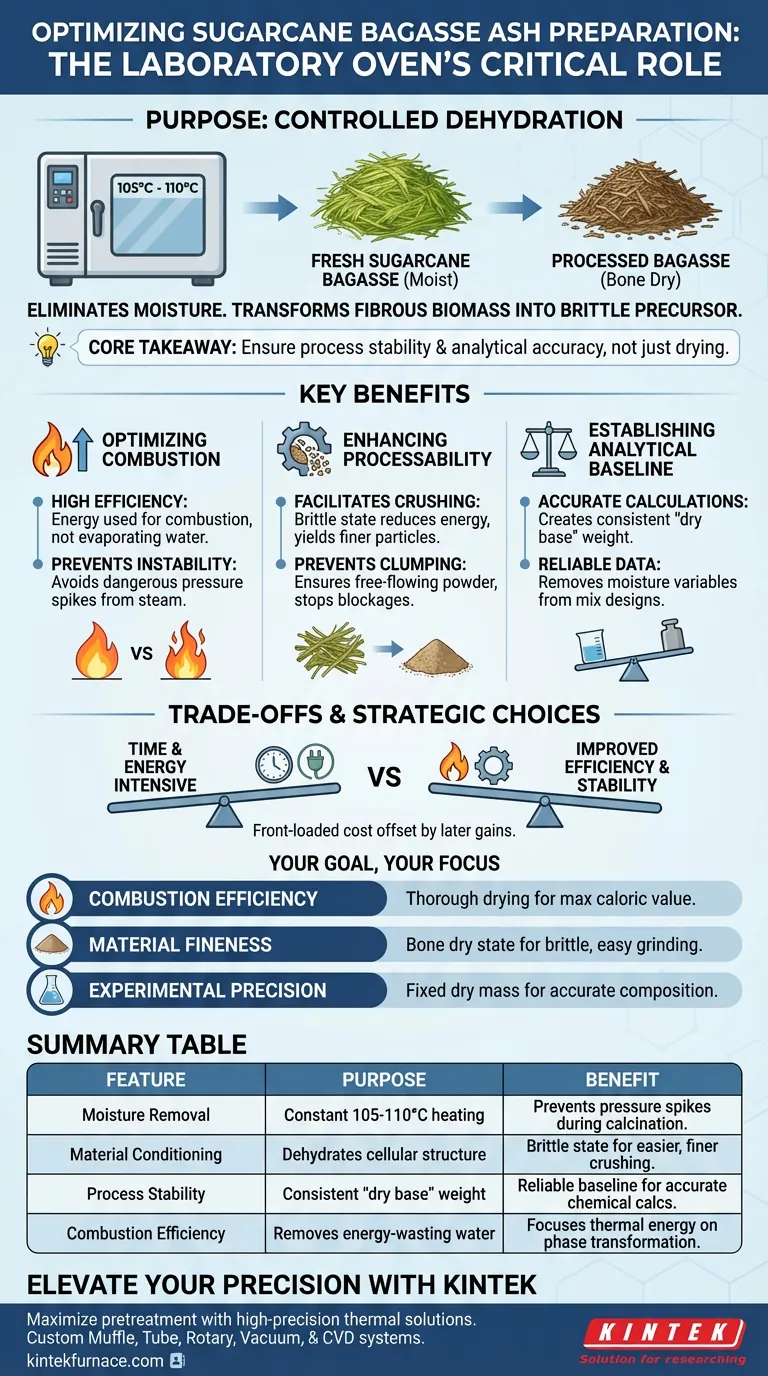

L'objectif principal d'une étuve de laboratoire dans ce contexte est de fournir un environnement contrôlé à température constante—généralement entre 105°C et 110°C—pour éliminer complètement l'humidité de la bagasse de canne à sucre fraîche. Cette étape de déshydratation est un prérequis pour le traitement en aval, garantissant que la biomasse est préparée physiquement et chimiquement pour une combustion à haute température et un broyage mécanique.

Point clé à retenir Utilisez l'étuve de laboratoire non pas simplement pour sécher le matériau, mais pour en modifier fondamentalement l'état physique. En éliminant l'eau libre et adsorbée, vous transformez la biomasse fibreuse en un précurseur cassant et combustible, assurant la stabilité du processus et la précision analytique dans les étapes ultérieures.

Optimisation de la combustion et de la stabilité thermique

La fonction la plus critique de l'étuve est de préparer le matériau pour la chaleur intense de la calcination ou de la carbonisation.

Assurer une haute efficacité de combustion

La biomasse humide coûte cher en énergie à brûler.

En éliminant l'humidité au préalable, vous vous assurez que l'énergie appliquée pendant les étapes à haute température est utilisée pour la combustion et la transformation de phase, plutôt que d'être gaspillée à évaporer l'eau.

Cela améliore l'efficacité globale du cycle thermique.

Prévention de l'instabilité du processus

L'évaporation rapide pendant le traitement à haute température peut être dangereuse ou perturbatrice.

Si la bagasse conserve de l'humidité en entrant dans une étape de pré-carbonisation, l'eau se transforme instantanément en vapeur, provoquant des fluctuations de pression.

Le séchage à l'étuve élimine l'eau libre et adsorbée en douceur, empêchant ces pics et maintenant l'intégrité de la combustion.

Amélioration de la traitabilité du matériau

La bagasse de canne à sucre fraîche est naturellement fibreuse et résistante, ce qui pose des défis pour le traitement mécanique. L'étuve sert d'outil de conditionnement pour modifier ces caractéristiques physiques.

Facilitation du processus de broyage

Pour produire de la cendre, la bagasse doit souvent être broyée en poudre.

Le séchage déshydrate la structure cellulaire de la bagasse, la transformant d'un matériau dur et fibreux en un solide cassant.

Cette fragilité réduit considérablement l'énergie mécanique nécessaire pour broyer le matériau et donne une taille de particule plus fine et plus cohérente.

Prévention du mottage des particules

L'humidité agit comme un agent liant pour les poudres.

Si la bagasse n'est pas complètement séchée, la poudre résultante peut former des mottes ou s'agglomérer pendant le broyage.

Un cycle de séchage dédié garantit que le matériau reste fluide, évitant ainsi le blocage des équipements de broyage.

Établissement d'une base analytique fiable

Au-delà du traitement physique, l'étuve de laboratoire garantit la validité de vos données scientifiques.

Permettre des calculs chimiques précis

La teneur en humidité de la biomasse fraîche fluctue en fonction du stockage et de l'humidité.

Le séchage crée un poids "base sèche" constant.

Cela garantit que les calculs d'imprégnation de réactifs chimiques ou de formulations de mélanges sont basés sur la masse réelle de la bagasse, et non sur le poids variable de l'eau qu'elle contient.

Comprendre les compromis

Bien qu'essentielle, la phase de séchage introduit des contraintes spécifiques qui doivent être gérées.

Intensité temporelle vs. débit

Les protocoles standard exigent souvent des temps de séchage allant jusqu'à 24 heures pour assurer une élimination complète de l'humidité.

Cela crée un goulot d'étranglement dans la chaîne de production ; précipiter cette étape entraîne un séchage incomplet, ce qui compromet toutes les étapes ultérieures.

Consommation d'énergie

Maintenir une température constante (par exemple, 105°C) pendant de longues périodes consomme une quantité importante d'énergie électrique.

Cependant, ce coût énergétique "pré-chargé" est généralement compensé par l'efficacité et la stabilité accrues des processus de combustion à haute température ultérieurs.

Faire le bon choix pour votre objectif

Le rôle de l'étuve de laboratoire change légèrement en fonction de vos métriques de succès spécifiques.

- Si votre objectif principal est l'efficacité de la combustion : Privilégiez un séchage approfondi pour assurer une valeur calorifique maximale et minimiser la perte de chaleur pendant la calcination.

- Si votre objectif principal est la finesse du matériau : Assurez-vous que la bagasse atteint un état "sec à cœur" pour maximiser la fragilité afin d'obtenir un broyage plus facile et plus fin.

- Si votre objectif principal est la précision expérimentale : Utilisez l'étuve pour établir une masse sèche fixe, éliminant les variables d'humidité de vos calculs de composition chimique.

Une phase de séchage strictement contrôlée est la base invisible d'une production de cendre de bagasse de canne à sucre de haute qualité.

Tableau récapitulatif :

| Caractéristique | Objectif dans le prétraitement | Avantage pour la préparation de la cendre |

|---|---|---|

| Élimination de l'humidité | Chauffage constant à 105°C-110°C | Élimine l'eau pour éviter les pics de pression pendant la calcination. |

| Conditionnement du matériau | Déshydrate les structures cellulaires fibreuses | Transforme la biomasse en un état cassant pour un broyage plus facile et plus fin. |

| Stabilité du processus | Assure un poids de "base sèche" constant | Fournit une base fiable pour des calculs chimiques précis. |

| Efficacité de la combustion | Élimine l'eau qui gaspille de l'énergie | Concentré l'énergie thermique sur la combustion et la transformation de phase. |

Élevez la précision de votre traitement de biomasse

Maximisez l'efficacité de votre prétraitement de laboratoire avec les solutions thermiques de haute précision de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes avancés de Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température—tous entièrement personnalisables pour répondre aux besoins uniques de déshydratation et de calcination de votre recherche.

Que vous prépariez de la cendre de bagasse de canne à sucre ou que vous développiez des matériaux avancés, notre équipement garantit la stabilité thermique et la précision analytique que votre projet exige. Contactez KINTEK dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Partial Replacement of Cement with Bagasse Ash in Concrete. DOI: 10.55041/ijsrem44544

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est la valeur technique de l'utilisation d'une étuve de séchage sous vide ? Maîtriser la précision et l'activité du catalyseur au platine

- Pourquoi la réduction à l'hydrogène à haute température est-elle utilisée pour les catalyseurs de décomposition de HI ? Améliorer l'efficacité et la pureté de surface

- Quel est le mécanisme du traitement par mise en solution sur les alliages Cu-Cr-Zr-La ? Maîtriser le cycle thermique pour les alliages à haute résistance

- Quelles fonctions le glucose remplit-il dans la synthèse des tamis d'ions lithium ? Améliorer la réduction carbothermique pour la pureté du LiMnO2

- Quelle est la fonction d'un four de séchage forcé dans la conversion des revêtements SiOC ? Assurer l'élimination impeccable des solvants

- Quelle est la signification du processus de carbonisation en deux étapes pour les EN-LCNF ? Libérez le stockage d'énergie haute performance

- Pourquoi un flux constant de CO2 est-il maintenu pendant la pyrolyse du biochar ? Débloquez l'ingénierie de précision des matériaux

- Quel est le but de l'utilisation d'un four de séchage à air pulsé à 100 °C ? Synthèse optimisée du composite Fe3O4@Fe-AC