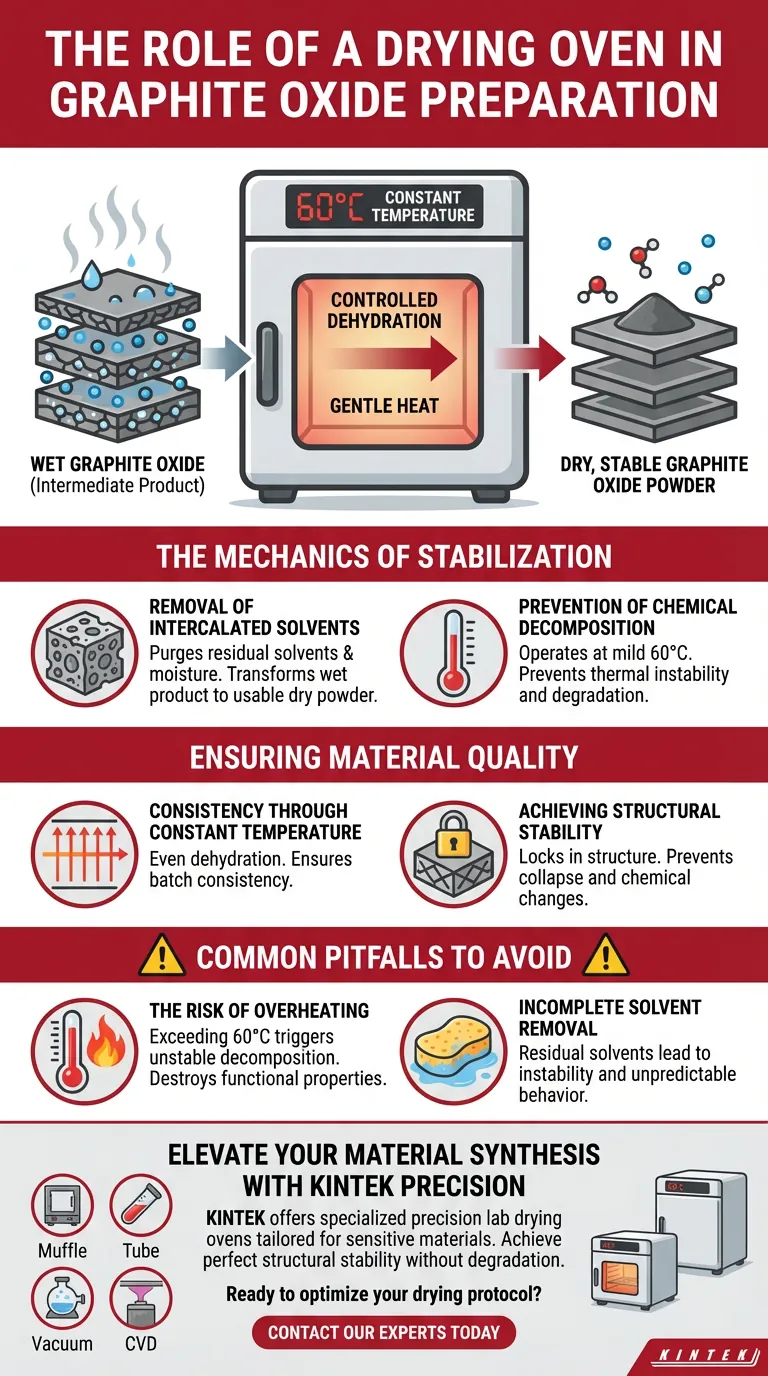

Le rôle principal d'un four de séchage dans la préparation de l'oxyde de graphite est d'assurer une déshydratation contrôlée sans compromettre la structure chimique du matériau. Plus précisément, il utilise une température constante et douce de 60°C pour éliminer l'humidité résiduelle et les solvants piégés entre les couches de graphite, produisant ainsi un produit intermédiaire stable.

Le processus de séchage est un équilibre délicat entre purification et préservation. Le four élimine les contaminants volatils qui déstabiliseraient la poudre, tandis que des contrôles de température stricts empêchent la décomposition chimique prématurée qui se produit à des températures plus élevées.

La Mécanique de la Stabilisation

Élimination des Solvants Intercalés

La synthèse de l'oxyde de graphite implique divers solvants chimiques et de l'eau qui sont piégés dans la structure stratifiée du matériau.

Un four de séchage de qualité industrielle est essentiel pour purger ces solvants résiduels et l'humidité de l'espace entre les couches de graphite. Cette étape transforme le produit humide et purifié en une poudre sèche utilisable.

Prévention de la Décomposition Chimique

L'oxyde de graphite est thermiquement sensible ; il est chimiquement instable à des températures élevées.

Le four de séchage fonctionne à une température douce et constante de 60°C. Ce plafond thermique spécifique est essentiel car il fournit suffisamment d'énergie pour évaporer l'eau, mais reste suffisamment bas pour empêcher l'oxyde de graphite de se décomposer ou de se dégrader.

Assurer la Qualité du Matériau

Cohérence grâce à une Température Constante

Les fluctuations de chaleur peuvent entraîner un séchage inégal ou une dégradation localisée de la poudre.

Le four de séchage fournit un environnement à température constante, garantissant que tout le lot de matériau se déshydrate au même rythme. Cette uniformité est essentielle pour produire un matériau intermédiaire cohérent et stable, prêt pour un traitement ou une application ultérieure.

Atteindre la Stabilité Structurelle

L'objectif ultime de cette phase n'est pas seulement la sécheresse, mais la stabilité.

En éliminant doucement les composants volatils, le four "verrouille" la structure de l'oxyde de graphite. Il en résulte un matériau intermédiaire stable, empêchant l'effondrement structurel ou les changements chimiques qui rendraient la poudre inefficace pour son utilisation prévue.

Pièges Courants à Éviter

Le Risque de Surchauffe

Une erreur courante dans les processus de séchage est d'augmenter la température pour accélérer la production.

Dans le contexte de l'oxyde de graphite, il faut éviter les températures supérieures à 60°C. Une chaleur excessive déclenche une décomposition chimique instable, détruisant efficacement les propriétés fonctionnelles de l'oxyde de graphite avant qu'il ne puisse être utilisé.

Élimination Incomplète des Solvants

Ne pas sécher le matériau pendant une durée suffisante ou à la bonne température entraîne une rétention d'humidité.

Les solvants résiduels laissés entre les couches peuvent entraîner une instabilité au fil du temps. Cela compromet la durée de conservation du matériau et peut provoquer des comportements imprévisibles lors des réactions chimiques ou des applications ultérieures.

Faire le Bon Choix pour Votre Objectif

Pour garantir une poudre d'oxyde de graphite de la plus haute qualité, votre protocole de séchage doit privilégier le contrôle thermique par rapport à la vitesse.

- Si votre objectif principal est l'intégrité structurelle : Respectez strictement la limite de température de 60°C pour éviter la décomposition thermiquement induite des groupes contenant de l'oxygène.

- Si votre objectif principal est la pureté du matériau : Assurez-vous que le cycle de séchage est suffisamment long pour évacuer complètement les solvants intercalés des couches de graphite, car la seule sécheresse de surface est insuffisante.

La précision de cette étape de séchage finale fait la différence entre un sous-produit volatil et dégradé et un matériau stable et performant.

Tableau Récapitulatif :

| Caractéristique | Rôle dans la Préparation de l'Oxyde de Graphite | Avantage pour le Matériau |

|---|---|---|

| Contrôle de la Température | Environnement thermique constant de 60°C | Prévient la décomposition chimique prématurée |

| Déshydratation | Élimination des solvants intercalés et de l'eau | Transforme le produit humide en poudre sèche stable |

| Uniformité | Distribution uniforme de la chaleur à travers les couches | Assure la cohérence du lot et la stabilité structurelle |

| Purification | Élimination des contaminants volatils | Prévient l'instabilité et améliore la durée de conservation |

Améliorez Votre Synthèse de Matériaux avec la Précision KINTEK

L'oxyde de graphite haute performance nécessite une précision thermique sans compromis. Fort de l'expertise en R&D et en fabrication, KINTEK propose une gamme spécialisée de systèmes Muffle, Tube, Vacuum et CVD, ainsi que des fours de séchage de laboratoire de précision adaptés aux matériaux sensibles. Que vous ayez besoin de fours haute température standard ou personnalisables, notre technologie garantit que vos matériaux atteignent une stabilité structurelle parfaite sans dégradation.

Prêt à optimiser votre protocole de séchage ? Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire !

Guide Visuel

Références

- Osman Eksik. Large-scale Production of Few-Layer Reduced Graphene Oxide by the Rapid Thermal Reduction of Graphene Oxide and Its Structural Characterization. DOI: 10.18596/jotcsa.1327988

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi les matières premières sont-elles compactées en briquettes pour la réduction carbothermique sous vide ? Optimisez votre production de magnésium

- Quels sont les avantages du procédé PVT par rapport aux méthodes en solution pour les cristaux organiques ? Amélioration de la pureté et de l'uniformité

- Pourquoi utilise-t-on du papier d'aluminium pendant la sélénisation et la carbonisation ? Obtenez une synthèse supérieure de nanoparticules de ZnSe

- Pourquoi un autoclave en acier inoxydable avec revêtement en téflon est-il nécessaire pour le BiVO4 ? Assurer la pureté et les hautes performances

- Quels sont les avantages de l'utilisation d'un applicateur micro-ondes multimode pour le revêtement d'alliages ? Chauffage interne volumétrique rapide

- Quel est le rôle de la poudre de MgO dans la synthèse par combustion volumique (VCS) du nickel-aluminium ? Obtenir un contrôle thermique précis et une qualité de poudre

- Pourquoi des vitesses de chauffage variées sont-elles appliquées lors de la pyrolyse des schistes bitumineux ? Optimisation de la cinétique et validation technique

- Quel rôle joue un four à résistance industriel de type boîte dans la conversion des luminophores ? Alimentation de la synthèse des matériaux