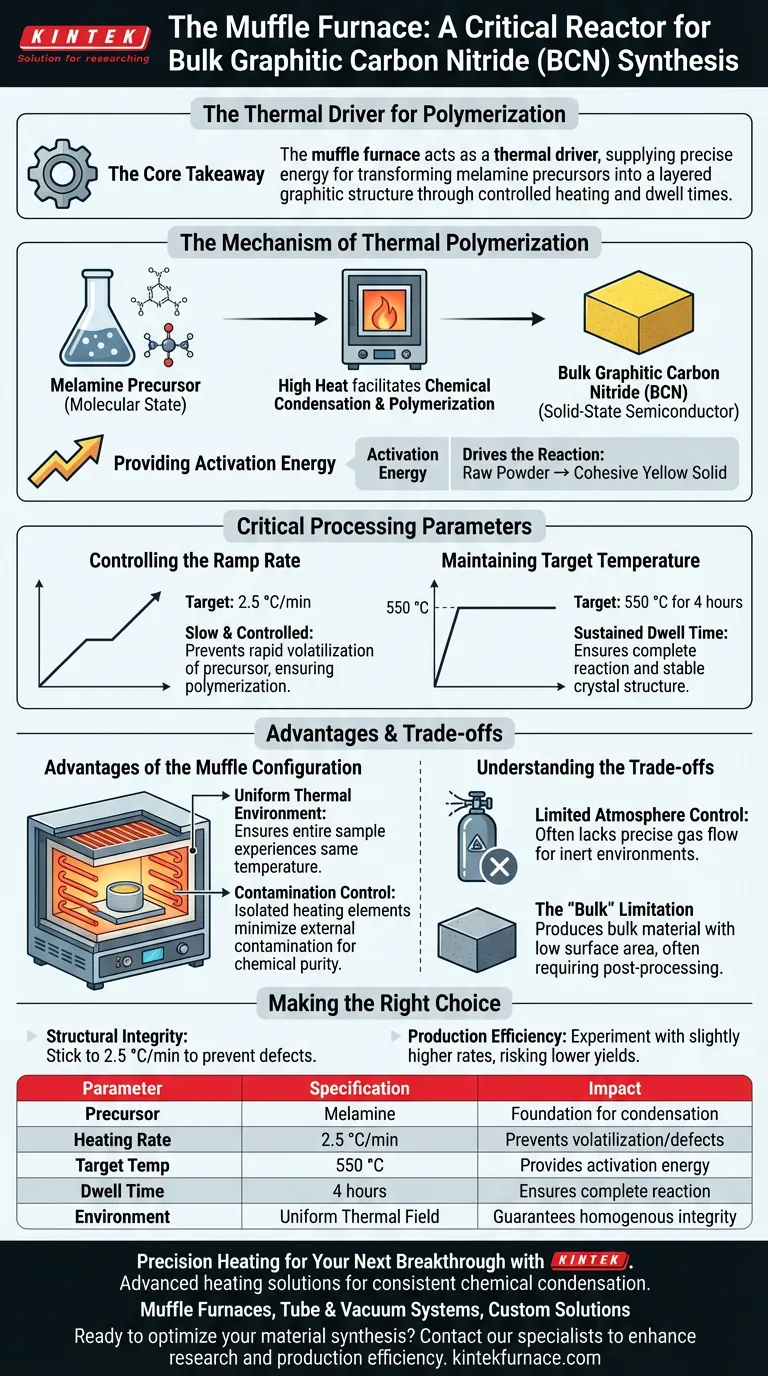

Dans la préparation du nitrure de carbone graphitique en vrac (BCN), le four à moufle sert de réacteur essentiel pour la polymérisation thermique. Il fournit un environnement stable et isolé qui permet aux précurseurs organiques, en particulier la mélamine, de subir la condensation chimique requise pour former un semi-conducteur à l'état solide.

Le point essentiel à retenir Le four à moufle agit comme un moteur thermique, fournissant l'énergie précise nécessaire pour transformer les précurseurs moléculaires en une structure graphitique stratifiée. En contrôlant strictement la vitesse de chauffage et la température de maintien, le four assure la polymérisation réussie du matériau sous sa forme en vrac.

Le mécanisme de polymérisation thermique

Transformer les précurseurs en solides

Le rôle principal du four est de faciliter la polymérisation thermique. Les précurseurs comme la mélamine commencent à l'état moléculaire.

Sous haute température, ces molécules perdent de l'ammoniac et se condensent. Ce processus lie les molécules entre elles, formant la structure graphitique stratifiée caractéristique du BCN.

Fournir l'énergie d'activation

Les liaisons chimiques nécessaires à la formation du nitrure de carbone graphitique ne se forment pas spontanément à température ambiante. Le four fournit l'énergie d'activation nécessaire.

Cet apport d'énergie pilote la réaction, convertissant la poudre brute en une masse solide jaune cohérente.

Paramètres de traitement critiques

Contrôler la vitesse de montée en température

Le four à moufle doit réguler la vitesse à laquelle la température augmente. La référence principale spécifie une vitesse de chauffage de 2,5 °C par minute.

Une vitesse de montée lente et contrôlée est vitale. Elle empêche la volatilisation rapide du précurseur, garantissant que le matériau polymérise plutôt que de simplement s'évaporer ou se décomposer trop rapidement.

Maintenir la température cible

Une fois la température cible atteinte, le four maintient un champ thermique stable. Pour la synthèse du BCN, le matériau est généralement maintenu à 550 °C.

Cette température doit être maintenue pendant une durée spécifique, généralement 4 heures. Ce "temps de maintien" garantit que la réaction est complète et que la structure cristalline résultante est stable.

Avantages de la configuration à moufle

Environnement thermique uniforme

Les fours à moufle sont conçus pour fournir un champ thermique uniforme. Cela garantit que l'ensemble de l'échantillon subit la même température simultanément.

Le chauffage uniforme empêche les gradients de température à l'intérieur du creuset. Cette cohérence est essentielle pour produire un matériau en vrac homogène avec une intégrité structurelle uniforme.

Contrôle de la contamination

Dans un four à moufle, les éléments chauffants sont souvent isolés de la chambre, ou la chambre permet un environnement "étouffé". Cela minimise la contamination externe.

Pour la synthèse en laboratoire, ce chauffage sans contamination est essentiel pour garantir la pureté chimique du nitrure de carbone graphitique final.

Comprendre les compromis

Contrôle limité de l'atmosphère

Bien que les fours à moufle soient excellents pour le chauffage statique à l'air, ils manquent souvent des contrôles de débit de gaz précis que l'on trouve dans les fours tubulaires.

Si votre synthèse nécessite un débit spécifique de gaz inerte (comme l'argon) pour empêcher strictement l'oxydation ou modifier la structure des défauts, un four à moufle standard peut être moins efficace qu'un four tubulaire.

La limitation "en vrac"

Le four à moufle produit du BCN en vrac. Ce matériau a généralement une faible surface spécifique par rapport aux nanosheets.

Bien que le four crée avec succès le matériau, le solide en vrac résultant nécessite généralement un post-traitement (tel que l'exfoliation) si une surface spécifique élevée est requise pour des applications catalytiques.

Faire le bon choix pour votre objectif

Pour optimiser votre synthèse de BCN, considérez comment les paramètres du four s'alignent sur vos objectifs spécifiques :

- Si votre objectif principal est l'intégrité structurelle : Respectez une vitesse de montée plus lente (2,5 °C/min) pour éviter les défauts causés par un dégazage rapide pendant la polymérisation.

- Si votre objectif principal est l'efficacité de la production : Vous pouvez expérimenter avec des vitesses de montée légèrement plus élevées (jusqu'à 5 °C/min), mais vous risquez des rendements plus faibles en raison de la sublimation.

Le succès de la synthèse du BCN ne repose pas seulement sur l'atteinte de 550 °C, mais sur la précision du parcours pour y parvenir.

Tableau récapitulatif :

| Paramètre | Spécification pour la synthèse du BCN | Impact sur la qualité du matériau |

|---|---|---|

| Précurseur | Mélamine (typiquement) | Fondation pour la condensation chimique |

| Vitesse de chauffage | 2,5 °C par minute | Prévient la volatilisation rapide et les défauts |

| Température cible | 550 °C | Fournit l'énergie d'activation pour la polymérisation |

| Temps de maintien | 4 heures | Assure une réaction complète et une structure stable |

| Environnement | Champ thermique uniforme | Garantit une intégrité homogène en vrac |

Chauffage de précision pour votre prochaine percée

La synthèse réussie du nitrure de carbone graphitique en vrac (BCN) exige un contrôle absolu des rampes thermiques et de la stabilité de la température. KINTEK fournit les solutions de chauffage avancées dont vous avez besoin pour garantir une condensation chimique cohérente et des résultats de haute pureté.

Soutenue par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de fours de laboratoire haute température, notamment :

- Fours à moufle : Pour des champs thermiques uniformes et une polymérisation stable en vrac.

- Systèmes tubulaires et sous vide : Pour un contrôle précis de l'atmosphère et un traitement sous gaz inerte.

- Solutions personnalisées : Systèmes rotatifs et CVD sur mesure pour des besoins matériels uniques.

Prêt à optimiser votre synthèse de matériaux ? Contactez nos spécialistes en équipement de laboratoire dès aujourd'hui pour découvrir comment nos fours personnalisables peuvent améliorer votre recherche et votre efficacité de production.

Guide Visuel

Références

- Z. Kalantari Bolaghi, Dongling Ma. Exploring the Remarkably High Photocatalytic Efficiency of Ultra-Thin Porous Graphitic Carbon Nitride Nanosheets. DOI: 10.3390/nano14010103

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les principales applications d'un four à moufle haute température dans l'évaluation des combustibles de biomasse ? Optimiser les données énergétiques

- Quelles sont les principales utilisations d'un four à moufle ? Débloquez un traitement thermique précis pour vos matériaux

- Quelles conditions les fours à moufle haute température fournissent-elles pour la calcination de la zircone ? Optimisez votre synthèse thermique

- Quel équipement de sécurité incendie doit être disponible lors de l'utilisation d'un four de paillasse ? Équipement essentiel pour la sécurité en laboratoire

- Quel rôle les fours à moufle jouent-ils dans la recherche et le développement pharmaceutiques ? Essentiels pour le contrôle qualité et l'innovation

- Quel est le rôle d'un four boîte à haute température dans la synthèse d'engrais vitreux silico-sulfate-phosphate ?

- Quel rôle le four à moufle joue-t-il dans la synthèse des adsorbants Si@Al ? Maîtriser la transformation thermique précise

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître