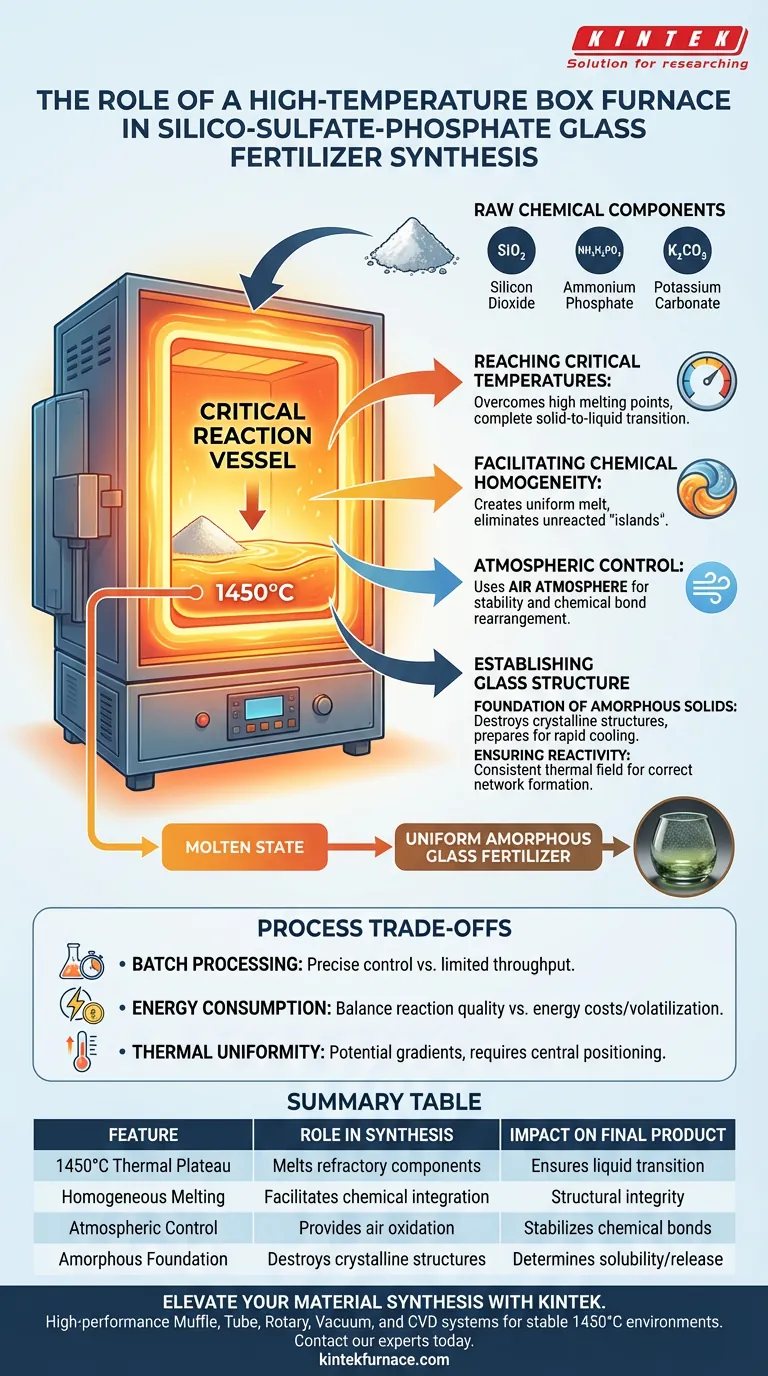

Un four boîte à haute température sert de récipient de réaction critique où les composants chimiques bruts sont transformés en une matrice vitreuse unifiée. Plus précisément, il génère l'environnement thermique extrême — jusqu'à 1450°C — nécessaire pour faire fondre le dioxyde de silicium, le phosphate d'ammonium et le carbonate de potassium en une phase liquide homogène.

Point clé Le four n'est pas simplement un appareil de chauffage ; il est le moteur de la synthèse chimique qui convertit un mélange physique d'oxydes distincts en une seule masse fondue uniforme. Cette transformation est la condition préalable absolue pour créer la structure amorphe qui définit un engrais vitreux fonctionnel.

Le Mécanisme de Synthèse

Atteindre les Températures Critiques

Pour synthétiser du verre silico-sulfate-phosphate, le four doit maintenir une température constante de 1450°C.

À ce plateau thermique spécifique, le four surmonte les points de fusion élevés des composants réfractaires comme le dioxyde de silicium. Cela garantit que les matières premières passent complètement de l'état de poudre solide à l'état liquide.

Faciliter l'Homogénéité Chimique

Le four boîte crée un environnement statique et contrôlé où les composants fondus peuvent s'intégrer.

En maintenant une chaleur élevée, le four garantit que les différents composants d'oxyde réagissent complètement les uns avec les autres. Cela élimine les "îlots" de matière non réagie, résultant en une masse fondue uniforme dans tout le creuset.

Contrôle Atmosphérique

La synthèse de cet engrais vitreux spécifique nécessite une atmosphère d'air.

La conception du four boîte permet cet environnement d'oxydation, nécessaire à la stabilité de la masse fondue pendant que les liaisons chimiques se réarrangent.

Établir la Structure du Verre

La Base des Solides Amorphes

L'objectif principal de ce processus de chauffage est de détruire la structure cristalline des matières premières.

En atteignant un état entièrement liquide, le four prépare le matériau à un refroidissement rapide ultérieur. La masse fondue créée dans le four sert de base à la structure vitreuse amorphe subséquente, qui détermine les propriétés de solubilité et de libération de l'engrais.

Assurer la Réactivité

La qualité du traitement thermique dans le four a un impact direct sur le potentiel chimique du produit final.

Un champ thermique constant garantit que le réseau vitreux se forme correctement. Sans cette phase de fusion précise, le matériau résultant manquerait de l'intégrité structurelle requise pour fonctionner efficacement comme engrais.

Comprendre les Compromis du Processus

Limitations du Traitement par Lots

Les fours boîte à haute température fonctionnent généralement comme des unités de traitement par lots plutôt que comme des systèmes à flux continu.

Bien que cela permette un contrôle précis sur des lots expérimentaux individuels, cela limite le débit par rapport aux fours à cuve continus utilisés dans la production de masse industrielle. C'est idéal pour la synthèse et l'optimisation en laboratoire, mais nécessite des stratégies de mise à l'échelle pour le volume commercial.

Consommation d'Énergie

Maintenir une chambre à 1450°C nécessite un apport d'énergie important.

L'opérateur doit équilibrer le besoin d'une réaction complète par rapport aux coûts énergétiques. Un temps insuffisant à température entraîne une fusion incomplète, tandis qu'un temps excessif gaspille de l'énergie et risque de volatiliser certains composants.

Défis d'Uniformité Thermique

Bien que les fours boîte fournissent un champ thermique général, des gradients peuvent exister près de la porte ou des éléments chauffants.

Si le mélange de matières premières n'est pas positionné centralement, ou si le volume du four est surchargé, la masse fondue peut souffrir d'un chauffage inégal. Cela se traduit par un produit aux propriétés physiques incohérentes.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de votre processus de synthèse, alignez l'utilisation de votre four sur vos objectifs spécifiques :

- Si votre objectif principal est la recherche et la formulation : Privilégiez la stabilité de la température et le contrôle atmosphérique pour garantir que chaque variable de votre masse fondue à 1450°C est isolée et reproductible.

- Si votre objectif principal est la qualité du matériau : Assurez-vous que votre temps de séjour est suffisant pour obtenir une masse fondue complètement uniforme, empêchant les inclusions de silice non réagie qui affaiblissent la structure du verre.

Le four boîte est le gardien de la qualité ; une gestion thermique précise ici dicte la performance ultime de l'engrais.

Tableau Récapitulatif :

| Caractéristique | Rôle dans la Synthèse d'Engrais Vitreux | Impact sur le Produit Final |

|---|---|---|

| Plateau Thermique de 1450°C | Fait fondre les composants réfractaires comme le dioxyde de silicium | Assure la transition de la poudre solide à l'état liquide |

| Fusion Homogène | Facilite l'intégration chimique des oxydes | Élimine la matière non réagie pour l'intégrité structurelle |

| Contrôle Atmosphérique | Fournit l'environnement d'oxydation à l'air nécessaire | Stabilise les liaisons chimiques pendant le réarrangement |

| Base Amorphe | Détruit les structures cristallines des matières premières | Détermine les propriétés de solubilité et de libération de l'engrais |

Élevez Votre Synthèse de Matériaux avec KINTEK

La précision fait la différence entre un mélange physique et un engrais vitreux haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, spécifiquement conçus pour maintenir les environnements stables de 1450°C requis pour vos synthèses chimiques les plus exigeantes. Que vous optimisiez une formulation à l'échelle du laboratoire ou que vous augmentiez la production, nos fours de laboratoire haute température personnalisables offrent l'uniformité thermique et le contrôle atmosphérique dont vous avez besoin.

Prêt à obtenir une fusion parfaite ? Contactez nos experts dès aujourd'hui pour trouver la solution de four idéale pour vos objectifs de recherche uniques.

Guide Visuel

Références

- Anna Berezicka, Magdalena Szumera. Alteration of Sulfur-Bearing Silicate-Phosphate (Agri)Glasses in Soil Environment: Structural Characterization and Chemical Reactivity of Fertilizer Glasses: Insights from ‘In Vitro’ Studies. DOI: 10.3390/molecules30081684

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Pourquoi utiliser un four antidéflagrant pour les aérogels de silice ? Sécurité essentielle pour le séchage à haute température sous pression ambiante

- Pourquoi un four à moufle de type boîte est-il utilisé pour le pré-frittage des granulés verts de résidus de bauxite à 1150°C ?

- Comment les fours à moufle sont-ils utilisés dans l'industrie du verre ? Chauffage de précision pour le contrôle qualité et la trempe

- Quel est le but de la calcination de longue durée dans un four à résistance de type boîte à haute température pour les précurseurs de catalyseurs ? Expliqué

- Quelles sont les applications supplémentaires des fours à moufle ? Découvrez des utilisations polyvalentes en laboratoire et dans l'industrie

- Quelles sont les fonctionnalités d'économie d'énergie des fours à moufle modernes ? Boostez l'efficacité et réduisez les coûts dans votre laboratoire

- Pourquoi l'utilisation d'une étuve à moufle est-elle essentielle lors de l'étape de calcination du TiO2/g-C3N4 ? Synthèse de composites maîtres