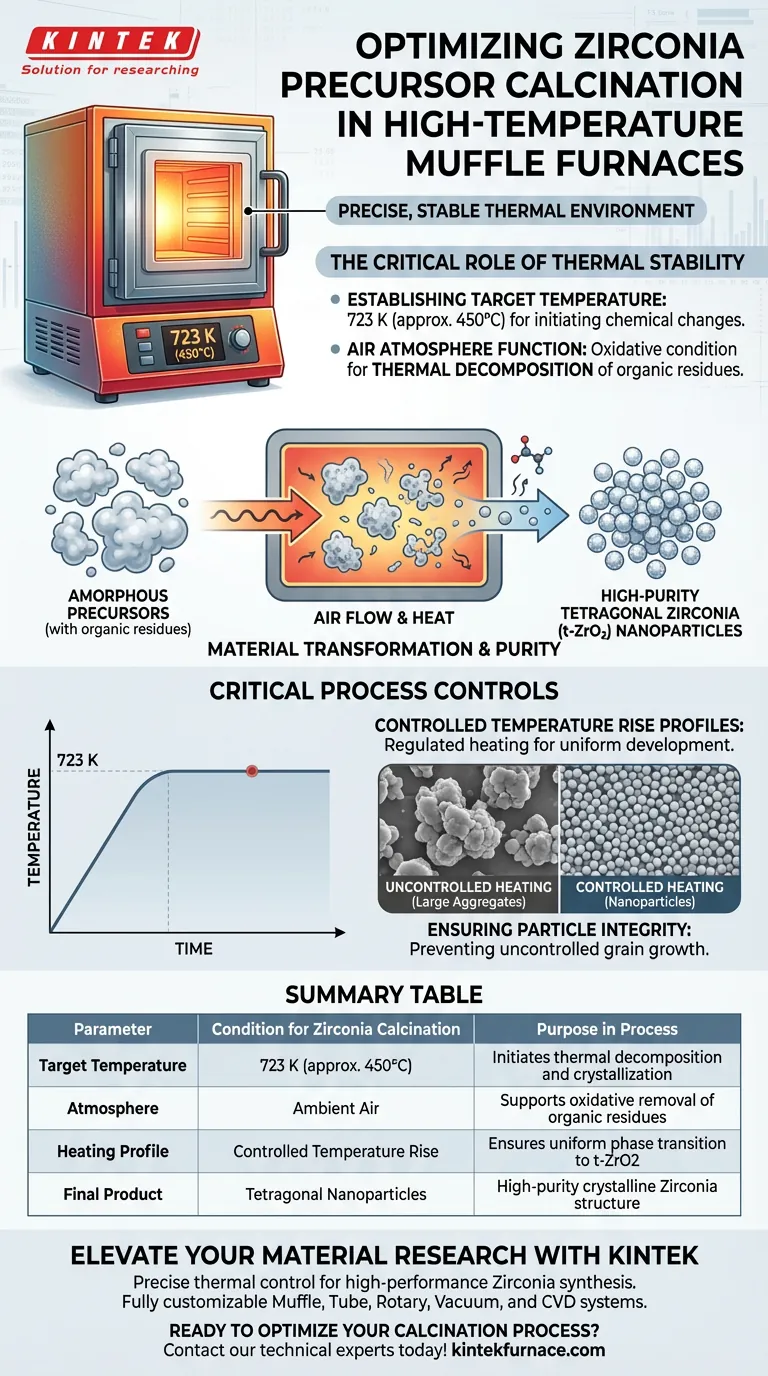

Les fours à moufle haute température créent un environnement thermique précis et stable spécifiquement réglé à 723 K (environ 450 °C) pour la calcination préliminaire des précurseurs de zircone. Dans cet environnement d'air, le four facilite la décomposition thermique nécessaire pour éliminer les résidus organiques du matériau de départ amorphe.

En utilisant des profils de montée en température contrôlés, ces fours permettent la transformation de précurseurs amorphes en nanoparticules de zircone tétragonale (t-ZrO2) de haute pureté par décomposition thermique et cristallisation cohérentes.

Le rôle critique de la stabilité thermique

Établir la température cible

La principale condition fournie par le four à moufle est une température de fonctionnement stable de 723 K. Le maintien de ce niveau de chaleur spécifique est essentiel pour initier les changements chimiques requis pour la calcination sans endommager la structure du matériau.

La fonction de l'atmosphère d'air

Le four fonctionne dans un environnement d'air pour soutenir la décomposition thermique. Cette condition oxydative est nécessaire pour décomposer et éliminer efficacement les résidus organiques des précurseurs de zircone.

Transformation et pureté des matériaux

Transition de l'amorphe au cristallin

L'énergie thermique fournie par le four entraîne un changement de phase dans le matériau. Il convertit les précurseurs amorphes initiaux en une forme cristalline structurée.

Obtenir une haute pureté

Le processus est conçu pour aboutir à des nanoparticules de zircone tétragonale (t-ZrO2). En assurant la décomposition complète des liants organiques ou des additifs, le four produit un produit final de haute pureté.

Contrôles critiques du processus

Montée en température contrôlée

Le succès ne dépend pas seulement de l'atteinte de la température maximale ; il nécessite des profils de montée en température contrôlés. La régulation de la vitesse à laquelle la température augmente est essentielle pour le développement uniforme des nanoparticules.

Assurer l'intégrité des particules

Les conditions spécifiques de 723 K et de chauffage contrôlé empêchent la croissance incontrôlée des grains. Cela permet de maintenir le matériau à l'échelle nanométrique plutôt que de former des agrégats grands et irréguliers.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de calcination pour les précurseurs de zircone, tenez compte des exigences spécifiques de votre matériau :

- Si votre objectif principal est la pureté du matériau : Assurez-vous que votre four peut maintenir une température stable de 723 K dans l'air pour décomposer complètement tous les résidus organiques.

- Si votre objectif principal est le contrôle de phase : Privilégiez les fours qui offrent des profils de montée en température programmables pour garantir la formation de la phase cristalline tétragonale (t-ZrO2).

Un contrôle thermique précis fait la différence entre une poudre amorphe et des nanoparticules de zircone haute performance.

Tableau récapitulatif :

| Paramètre | Condition pour la calcination de la zircone | Objectif dans le processus |

|---|---|---|

| Température cible | 723 K (environ 450 °C) | Initie la décomposition thermique et la cristallisation |

| Atmosphère | Air ambiant | Soutient l'élimination oxydative des résidus organiques |

| Profil de chauffage | Montée en température contrôlée | Assure une transition de phase uniforme vers t-ZrO2 |

| Produit final | Nanoparticules tétragonales | Structure de zircone cristalline de haute pureté |

Élevez votre recherche de matériaux avec KINTEK

Un contrôle thermique précis est la pierre angulaire de la synthèse de zircone haute performance. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre aux exigences spécifiques de votre laboratoire. Que vous effectuiez une calcination préliminaire à 723 K ou un frittage complexe à haute température, nos fours offrent la stabilité et les profils programmables nécessaires à une pureté de matériau supérieure.

Prêt à optimiser votre processus de calcination ? Contactez nos experts techniques dès aujourd'hui pour trouver le four haute température idéal pour vos besoins uniques !

Guide Visuel

Références

- Maged F. Bekheet, Aleksander Gurlo. A quantitative microscopic view on the gas‐phase‐dependent phase transformation from tetragonal to monoclinic ZrO <sub>2</sub>. DOI: 10.1111/jace.19749

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles fonctions un four à moufle haute température remplit-il lors du traitement des précurseurs de cathode ?

- Quelles technologies clés ont été employées dans le four à moufle pour l'analyse des échantillons environnementaux ? Obtenez des résultats précis et fiables

- Quels sont les dispositifs de sécurité des fours à moufle ?Protection essentielle pour les laboratoires à haute température

- Comment fonctionne un four à moufle ? Découvrez son processus de chauffage efficace et sans contamination

- Quel rôle joue un four à moufle dans la calcination des catalyseurs Ni/Al2O3 ? Optimisez la stabilité de votre catalyseur

- Comment calibrer un four à moufle ? Assurez un contrôle précis de la température pour votre laboratoire

- Quels sont les avantages opérationnels des fours à résistance haute température de type boîte ? Atteignez un traitement thermique fiable et convivial

- Comment la précision de la température du four à moufle affecte-t-elle les alliages thermoélectriques ? Assurer l'homogénéité dans chaque lingot