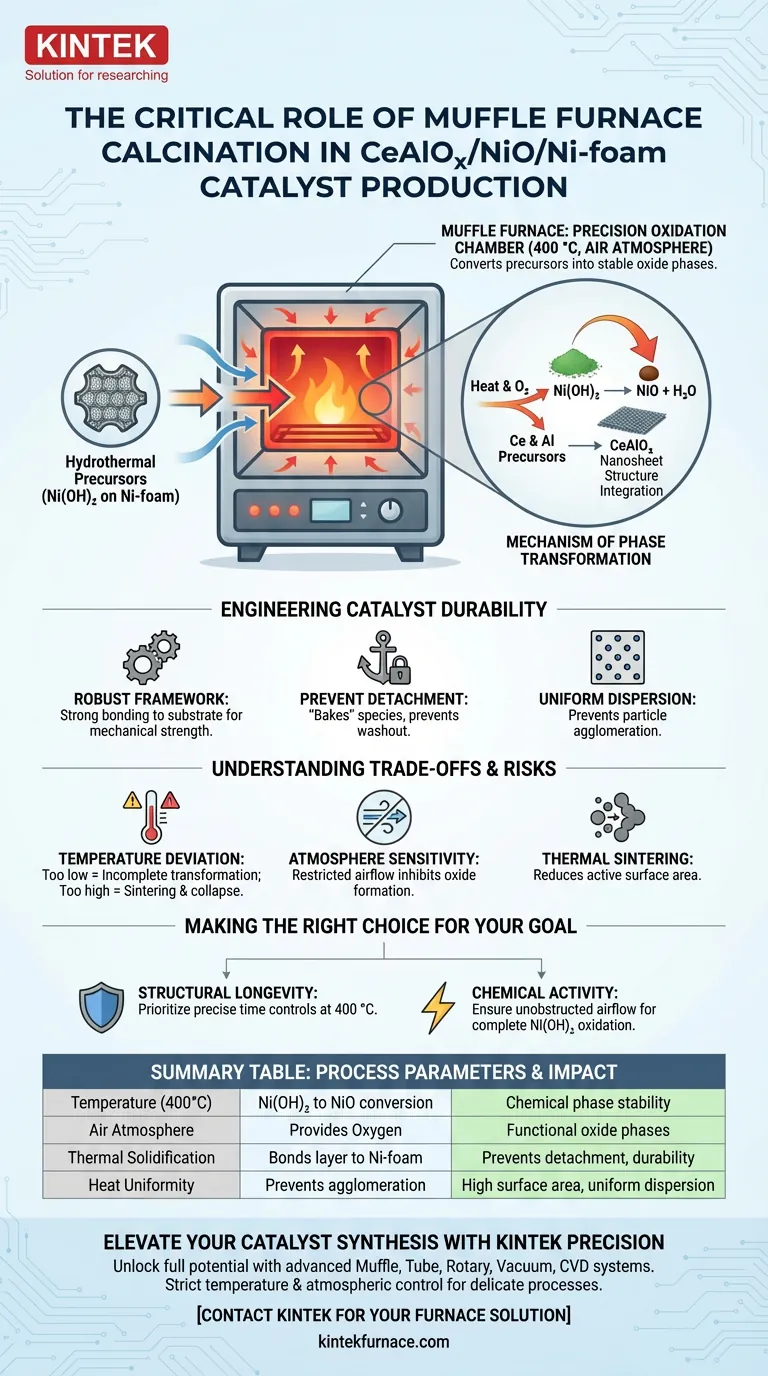

Le four à moufle fonctionne comme une chambre d'oxydation de précision. Son rôle principal est de convertir les précurseurs hydrothermaux en phases d'oxyde stables en maintenant une atmosphère d'air contrôlée, spécifiquement à 400 °C. Ce traitement thermique pilote la transformation chimique de l'hydroxyde de nickel – Ni(OH)₂ – en oxyde de nickel (NiO) tout en solidifiant simultanément les composants de cérium et d'aluminium en une dispersion uniforme sur le substrat de mousse de nickel.

L'étape de calcination est le moment décisif où le matériau passe d'un précurseur brut à un catalyseur fonctionnel. Elle enferme les espèces actives dans une structure robuste, empêchant le détachement mécanique et assurant une stabilité à long terme pendant les cycles de réaction.

Le Mécanisme de Transformation de Phase

Oxydation Contrôlée à 400 °C

Le four à moufle fournit un environnement d'air stable à haute température, essentiel à la conversion chimique. Pour ce catalyseur spécifique, la température cible est strictement régulée à 400 °C.

Conversion des Précurseurs de Nickel

La réaction chimique principale pilotée par le four est la transformation du composant nickel. La chaleur provoque la décomposition et l'oxydation du Ni(OH)₂ (hydroxyde de nickel), le convertissant en NiO (oxyde de nickel).

Stabilisation de la Structure en Nanosheets

Au-delà de la simple conversion, le four assure la solidification physique de l'architecture du catalyseur. Il intègre les composants de cérium et d'aluminium dans la structure en nanosheets, s'assurant qu'ils ne sont pas seulement des revêtements de surface, mais des parties intégrantes du matériau.

Ingénierie de la Durabilité du Catalyseur

Création d'une Structure Robuste

L'énergie thermique fournie par le four facilite une liaison solide entre la couche catalytique et le support en mousse de nickel. Ce processus de chauffage solidifie la structure, ce qui est essentiel pour la résistance mécanique.

Prévention du Détachement des Espèces Actives

Sans ce traitement thermique spécifique, les matériaux catalytiques actifs resteraient faiblement attachés. Le four "cuit" efficacement les espèces sur le substrat, les empêchant de se détacher ou d'être éliminées lors des réactions chimiques ultérieures.

Assurer une Dispersion Uniforme

L'environnement du four à moufle favorise la distribution homogène des éléments sur le substrat. En maintenant une température constante, il empêche l'agglomération des particules, garantissant que les sites actifs restent accessibles.

Comprendre les Compromis

Le Risque de Déviation de Température

La précision est primordiale ; une déviation par rapport à la cible de 400 °C peut compromettre le catalyseur. Des températures trop basses peuvent entraîner une transformation de phase incomplète, laissant des précurseurs instables dans le mélange.

Risques de Frittage Thermique

Inversement, une chaleur excessive ou des vitesses de montée en température non contrôlées peuvent entraîner un frittage. Cela provoque l'effondrement des nanosheets ou la fusion des particules, réduisant considérablement la surface active et l'efficacité globale.

Sensibilité à l'Atmosphère

Le processus repose sur une atmosphère d'air pour fournir l'oxygène nécessaire. Restreindre le flux d'air ou introduire des gaz inertes pendant cette étape spécifique inhiberait la formation des phases d'oxyde requises (NiO, CeAlOx).

Faire le Bon Choix pour Votre Objectif

Pour optimiser la production de catalyseurs CeAlOx/NiO/Ni-mousse, alignez vos paramètres de four sur votre objectif spécifique :

- Si votre objectif principal est la longévité structurelle : Privilégiez des contrôles de temps précis à 400 °C pour solidifier complètement la structure et prévenir le détachement du matériau.

- Si votre objectif principal est l'activité chimique : Assurez-vous que le flux d'air dans le four à moufle est dégagé pour faciliter l'oxydation complète du Ni(OH)₂ en NiO actif.

Le four à moufle n'est pas simplement un élément chauffant ; c'est l'outil qui dicte l'intégrité structurelle finale et la puissance chimique de votre couche catalytique.

Tableau Récapitulatif :

| Paramètre de Processus | Rôle dans la Production du Catalyseur | Impact sur le Matériau Final |

|---|---|---|

| Température (400°C) | Facilite la conversion du Ni(OH)₂ en NiO | Assure la stabilité de la phase chimique et les sites actifs |

| Atmosphère d'Air | Fournit de l'oxygène pour l'oxydation thermique | Convertit les précurseurs en phases d'oxyde fonctionnelles |

| Solidification Thermique | Lie la couche catalytique au substrat en mousse de nickel | Prévient le détachement mécanique et augmente la durabilité |

| Uniformité de la Chaleur | Prévient l'agglomération des particules | Maintient une surface spécifique élevée et une dispersion uniforme |

Élevez Votre Synthèse de Catalyseurs avec la Précision KINTEK

Libérez tout le potentiel de votre recherche en science des matériaux avec les solutions thermiques avancées de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours à moufle, tubulaires, rotatifs, sous vide et CVD haute performance conçus pour fournir l'uniformité de température et le contrôle atmosphérique stricts requis pour des processus délicats tels que la calcination des catalyseurs CeAlOx/NiO/Ni-mousse.

Que vous ayez besoin d'un four de laboratoire standard ou d'un système entièrement personnalisable adapté à vos besoins de recherche uniques, notre équipe d'ingénierie est prête à soutenir votre innovation. Assurez la longévité structurelle et la puissance chimique dans chaque lot.

Prêt à optimiser vos processus à haute température ? Contactez-nous dès aujourd'hui pour trouver votre solution de four parfaite !

Guide Visuel

Références

- Xin Tang, Lili Lin. Thermally stable Ni foam-supported inverse CeAlOx/Ni ensemble as an active structured catalyst for CO2 hydrogenation to methane. DOI: 10.1038/s41467-024-47403-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un four à moufle est-il considéré comme un produit sensible ? Comprendre les risques à haut danger et les besoins en matière de sécurité

- Pourquoi un four à résistance de type boîte à haute température avec protection au gaz argon est-il nécessaire pour l'homogénéisation du CoCrFeMnNi ?

- Quelle est la signification technique du processus de calcination utilisant un four à moufle ? Optimiser les nanopoudres de TiO2

- Comment l'atmosphère du four contribue-t-elle au fonctionnement d'un four à moufle ? Débloquez la précision dans le traitement des matériaux

- Quel rôle les fours à moufle jouent-ils dans l'industrie des semi-conducteurs ? Essentiels pour le traitement thermique de précision dans la fabrication de puces

- Pourquoi la taille de la chambre est-elle une considération importante lors du choix d'un four à moufle ? Optimisez l'efficacité et les résultats de votre laboratoire

- Comment un four à moufle est-il utilisé lors de la phase de préparation des matières premières ? Optimisez vos résultats de laboratoire dès aujourd'hui

- Comment un four à moufle est-il appliqué pour déterminer la teneur en fibres de verre dans le GFPP ? Calcination de précision expliquée