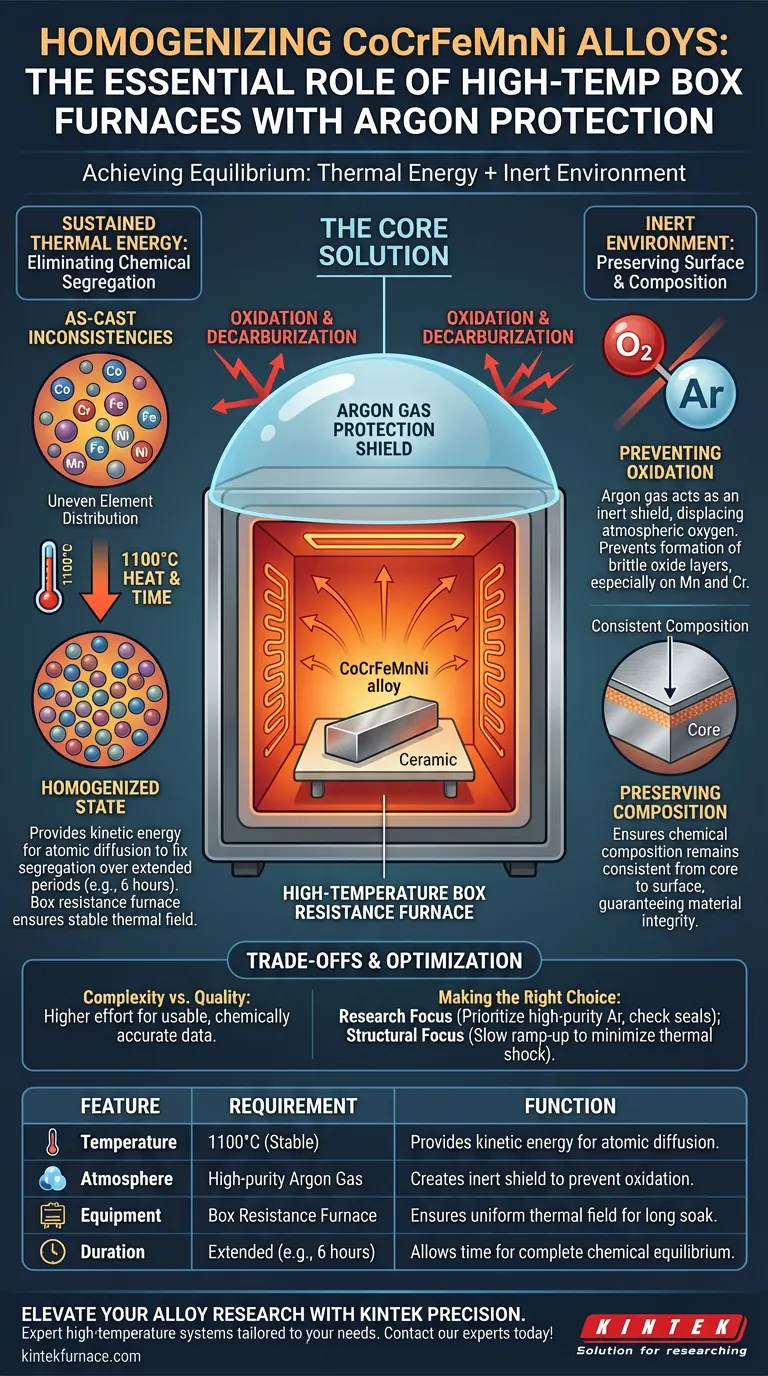

Un four à résistance de type boîte à haute température avec protection au gaz argon est essentiel pour homogénéiser les alliages CoCrFeMnNi car il fournit simultanément l'énergie thermique soutenue nécessaire pour éliminer la ségrégation chimique et l'environnement inerte nécessaire pour préserver l'intégrité de la surface. Plus précisément, le four maintient un champ thermique stable de 1100°C pour favoriser la diffusion atomique, tandis que l'atmosphère d'argon empêche une oxydation et une décarburation sévères qui compromettraient autrement la composition de l'alliage pendant le traitement thermique prolongé.

Le principal défi de l'homogénéisation est que les températures élevées requises pour mélanger les atomes rendent également le métal très réactif à l'air. La configuration du four résout ce problème en fournissant la chaleur nécessaire tout en isolant strictement le matériau de l'oxygène pour éviter la dégradation de la surface.

L'objectif principal : Éliminer la ségrégation chimique

Surmonter les incohérences à l'état brut de coulée

Lorsque les alliages CoCrFeMnNi sont coulés, ils développent naturellement une ségrégation chimique, où les éléments sont répartis de manière inégale dans la structure. Pour corriger cela, le matériau doit subir un processus d'homogénéisation qui force les atomes à migrer et à se mélanger uniformément. Cela crée un état d'« équilibre » uniforme qui est essentiel pour les performances mécaniques du matériau.

Le rôle de la stabilité thermique

Pour obtenir cette uniformité, un environnement précis et à haute énergie est nécessaire, généralement autour de 1100°C. Un four à résistance de type boîte est choisi car il fournit un champ thermique très stable qui peut être maintenu pendant de longues périodes (par exemple, six heures). Cet apport de chaleur soutenu fournit l'énergie cinétique nécessaire à la diffusion à l'état solide, effaçant efficacement les gradients chimiques formés pendant la coulée.

La nécessité critique de la protection à l'argon

Prévenir l'oxydation de surface

À 1100°C, les éléments métalliques de l'alliage — en particulier le manganèse et le chrome — deviennent extrêmement réactifs à l'oxygène. Sans protection, la surface de l'alliage subirait une oxydation sévère, entraînant la formation de couches d'oxyde fragiles. Le gaz argon agit comme un bouclier inerte, déplaçant l'oxygène atmosphérique et empêchant ces réactions chimiques destructrices de se produire.

Préserver la précision compositionnelle

Au-delà de la simple oxydation, l'exposition à l'air à ces températures peut entraîner une décarburation ou la perte sélective d'éléments volatils de la surface. Cela modifie la chimie locale de l'échantillon, créant une « peau » qui se comporte différemment du noyau. La protection à l'argon garantit que la composition chimique reste cohérente du noyau à la surface, garantissant ainsi l'intégrité du matériau.

Comprendre les compromis

Complexité de l'équipement vs. Qualité de l'échantillon

Bien que l'ajout d'une atmosphère d'argon augmente la complexité et le coût opérationnel du traitement thermique, il est non négociable pour les alliages haute performance. Omettre la protection gazeuse pour économiser des coûts entraînera le gaspillage d'échantillons en raison d'une forte mise à l'échelle et d'une dégradation de surface. Le compromis est un effort initial plus important pour la garantie de données utilisables et chimiquement précises.

Limites du traitement par lots

Les fours à résistance de type boîte sont généralement conçus pour le traitement par lots plutôt que pour le flux continu. Cela permet un excellent contrôle des profils de température spécifiques et de la pureté de l'atmosphère pour la recherche ou les pièces de grande valeur. Cependant, cette conception peut constituer un goulot d'étranglement pour la fabrication à grand volume par rapport aux fours à convoyeur continu.

Faire le bon choix pour votre objectif

Pour optimiser votre processus d'homogénéisation, alignez les paramètres de votre équipement sur vos objectifs spécifiques :

- Si votre objectif principal est la précision de la recherche : Privilégiez un flux d'argon de haute pureté et vérifiez l'étanchéité du four pour éviter même la micro-oxydation qui pourrait fausser l'analyse de surface.

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que le four est programmé pour une montée en température lente et contrôlée jusqu'à 1100°C afin de minimiser le choc thermique avant le début de la période de maintien.

La précision de l'environnement thermique est la seule voie vers un alliage homogène et haute performance.

Tableau récapitulatif :

| Caractéristique | Exigence pour CoCrFeMnNi | Fonction dans l'homogénéisation |

|---|---|---|

| Température | 1100°C (Stable) | Fournit l'énergie cinétique pour la diffusion atomique afin de corriger la ségrégation. |

| Atmosphère | Gaz Argon de haute pureté | Crée un bouclier inerte pour prévenir l'oxydation de surface et la mise à l'échelle. |

| Équipement | Four à résistance de type boîte | Assure un champ thermique uniforme pendant les longues périodes de maintien. |

| Durée | Prolongée (par exemple, 6 heures) | Laisse suffisamment de temps pour un équilibre chimique complet. |

Élevez votre recherche sur les alliages avec la précision KINTEK

Ne laissez pas l'oxydation compromettre vos matériaux haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours à boîte, à tube, rotatifs, sous vide et CVD haute température conçus pour répondre aux exigences rigoureuses de l'homogénéisation des matériaux. Que vous ayez besoin d'un contrôle précis de l'atmosphère ou de profils thermiques personnalisables pour les alliages CoCrFeMnNi, nos solutions de laboratoire sont adaptées à vos besoins de recherche uniques.

Prêt à obtenir une intégrité matérielle supérieure ? Contactez nos experts dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Références

- Tae Hyeong Kim, Jae Wung Bae. Suppressed Plastic Anisotropy via Sigma-Phase Precipitation in CoCrFeMnNi High-Entropy Alloys. DOI: 10.3390/ma17061265

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi un four à moufle haute température est-il généralement sélectionné pour le recuit ? Atteindre des performances céramiques optimales

- Comment un four à moufle est-il utilisé dans la calcination en deux étapes pour les nanofeuillets de C3N4 ? Guide de synthèse thermique de précision

- Comment les fours à résistance de type boîte sont-ils utilisés dans la fabrication de composants électroniques ? Essentiel pour un traitement thermique précis

- Quelles sont quelques applications spécifiques des fours à moufle ? Débloquez la précision dans le traitement thermique et l'analyse

- Comment les fours à moufle modernes se sont-ils améliorés par rapport aux anciens modèles ? Découvrez Précision, Pureté & Efficacité

- Quelle est la différence entre un four à moufle et un four à lit fluidisé externe chauffé au gaz ? Choisissez le bon four haute température pour votre laboratoire

- Comment prévenir la maintenance d'un four à moufle ? Prolongez la durée de vie grâce à un entretien proactif

- Quel rôle joue un four à moufle de haute précision dans la pré-calcination des poudres céramiques ? Maîtrise de la phase et de la pureté