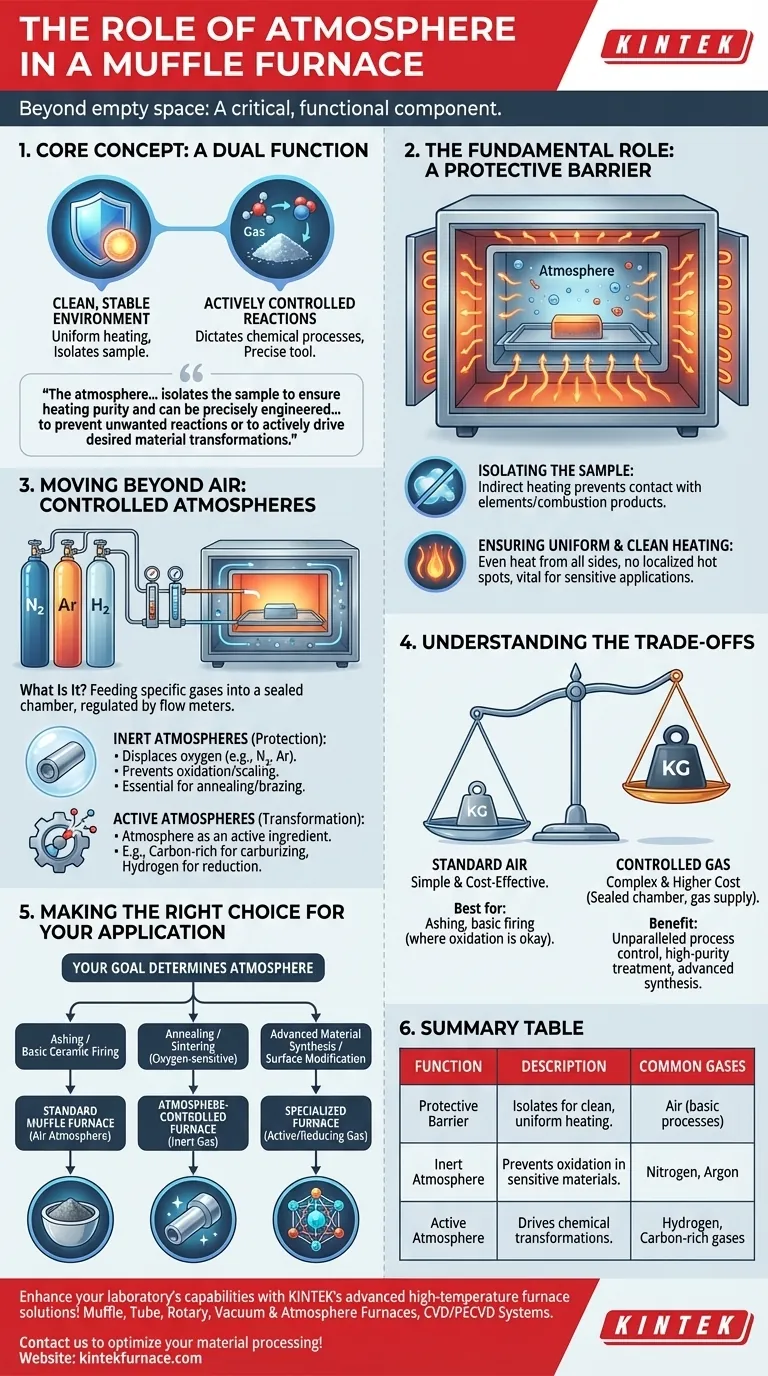

À la base, l'atmosphère dans un four à moufle remplit une double fonction : elle fournit un environnement propre et stable pour un chauffage uniforme et peut être activement contrôlée pour dicter les réactions chimiques qui se produisent pendant le processus. Elle transforme le four d'un simple four en un outil de traitement des matériaux de précision.

L'atmosphère à l'intérieur d'un four à moufle n'est pas simplement un espace vide ; c'est un composant fonctionnel essentiel. Elle isole l'échantillon pour assurer la pureté du chauffage et peut être précisément conçue avec des gaz spécifiques pour soit empêcher les réactions indésirables comme l'oxydation, soit pour favoriser activement les transformations souhaitées du matériau.

Le rôle fondamental : Une barrière protectrice

Un four à moufle est défini par sa conception, qui sépare l'échantillon de la source de chauffage. L'atmosphère à l'intérieur de cette « moufle », ou chambre, est centrale dans la manière dont cette conception fonctionne.

Isolation de l'échantillon

Le four fonctionne en faisant passer de l'électricité à travers des éléments chauffants à haute résistance, qui génèrent une chaleur intense. Ces éléments sont situés à l'extérieur de la chambre principale.

L'atmosphère — qu'il s'agisse d'air simple ou d'un gaz spécifique — remplit la chambre et transfère cette chaleur à l'échantillon par convection et rayonnement. Cette méthode de chauffage indirect empêche tout contact direct avec les éléments chauffants ou, dans les anciennes conceptions alimentées au combustible, tout produit de combustion.

Assurer un chauffage uniforme et propre

Cette séparation est essentielle pour la pureté du processus. L'atmosphère contrôlée garantit que l'échantillon est chauffé uniformément de tous les côtés sans « points chauds » localisés dus à une exposition directe à un élément incandescent.

Cette méthode garantit que la seule chose interagissant avec l'échantillon est la température contrôlée et l'atmosphère environnante, ce qui est vital pour les applications sensibles.

Au-delà de l'air : Atmosphères contrôlées

Bien que de nombreux processus utilisent simplement l'air ambiant comme atmosphère, le véritable pouvoir d'un four à moufle se réalise lorsque vous gérez activement la composition atmosphérique. Ceci est réalisé en purgant l'air et en injectant des gaz spécifiques.

Qu'est-ce qu'une atmosphère contrôlée ?

Une atmosphère contrôlée est créée en introduisant des gaz spécifiques, tels que l'azote, l'argon ou l'hydrogène, dans la chambre scellée du four.

Des débitmètres de gaz sont utilisés pour réguler précisément le débit, assurant que la composition atmosphérique souhaitée reste stable pendant tout le cycle de chauffage et de refroidissement.

Atmosphères inertes pour la protection

Pour de nombreux matériaux, les chauffer en présence d'oxygène est destructeur, provoquant une oxydation, une mise à l'échelle ou une combustion indésirables.

L'injection d'un gaz inerte comme l'argon ou l'azote déplace l'oxygène, créant un environnement non réactif. Ceci est essentiel pour des processus tels que le recuit ou le brasage de métaux sensibles, où le maintien de la pureté de surface du matériau est primordial.

Atmosphères actives pour la transformation

Dans les applications plus avancées, l'atmosphère devient un ingrédient actif dans le processus chimique.

Des gaz peuvent être choisis pour réagir intentionnellement avec l'échantillon. Par exemple, une atmosphère riche en carbone peut être utilisée pour cémenter l'acier afin de durcir sa surface, tandis qu'une atmosphère d'hydrogène peut être utilisée pour réduire les oxydes métalliques à leur forme métallique pure.

Comprendre les compromis

Le choix de l'atmosphère a un impact direct sur la complexité, le coût et le résultat de votre processus. Comprendre les compromis est essentiel pour une application correcte.

Atmosphère à l'air standard

L'utilisation de l'air est la méthode la plus simple et la plus économique. C'est la norme pour les processus où l'oxydation est soit désirée, soit sans conséquence.

Un excellent exemple est l'incinération (ou calcination), où un échantillon est brûlé complètement en présence d'oxygène pour mesurer sa teneur inorganique. Cependant, pour la plupart des métaux à haute température, une atmosphère d'air est préjudiciable.

Atmosphère gazeuse contrôlée

La mise en œuvre d'une atmosphère contrôlée ajoute de la complexité et des coûts, nécessitant une chambre scellée, un approvisionnement en gaz et un équipement de surveillance.

L'avantage est un contrôle de processus inégalé. Il permet un traitement thermique de haute pureté des matériaux réactifs et autorise la synthèse de matériaux avancés et la modification de surface qui seraient impossibles à l'air.

Faire le bon choix pour votre application

Votre objectif détermine les exigences atmosphériques. Le four et son atmosphère doivent être sélectionnés pour correspondre à la tâche spécifique de traitement du matériau.

- Si votre objectif principal est l'incinération ou le frittage céramique de base : Un four à moufle standard avec une atmosphère à l'air simple est suffisant et correct pour la tâche.

- Si votre objectif principal est le recuit ou le frittage de matériaux sensibles à l'oxygène : Un four à atmosphère contrôlée capable de maintenir un environnement de gaz inerte (comme l'azote ou l'argon) est essentiel.

- Si votre objectif principal est la synthèse de matériaux avancés ou la modification de surface : Vous avez besoin d'un four spécialisé avec un contrôle précis du débit de gaz pour créer des atmosphères actives ou réductrices.

En fin de compte, l'atmosphère à l'intérieur d'un four à moufle doit être considérée comme un outil actif qui dicte le succès de votre processus thermique.

Tableau récapitulatif :

| Fonction | Description | Gaz couramment utilisés |

|---|---|---|

| Barrière protectrice | Isole les échantillons pour un chauffage propre et uniforme sans contamination | Air (pour les processus de base) |

| Atmosphère inerte | Prévient l'oxydation et les réactions indésirables dans les matériaux sensibles | Azote, Argon |

| Atmosphère active | Favorise les transformations chimiques comme la cémentation ou la réduction | Hydrogène, Gaz riches en carbone |

Améliorez les capacités de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des outils de précision tels que des fours à moufle, des fours tubulaires, des fours rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser votre traitement des matériaux et stimuler l'innovation !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar