Dans l'industrie des semi-conducteurs, un four à moufle n'est pas seulement une source de chaleur ; c'est un réacteur thermique hautement contrôlé. Ces fours sont essentiels pour les étapes fondamentales de fabrication telles que le recuit, l'oxydation et la diffusion, où la précision microscopique est primordiale. Leur capacité à fournir une température exceptionnellement uniforme dans une atmosphère contrôlée et sans contamination est ce qui rend possible la création de microcircuits fiables et haute performance.

La fabrication de semi-conducteurs est un jeu d'ingénierie au niveau atomique. Un four à moufle est essentiel car sa conception de base — une chambre intérieure scellée — crée l'environnement thermique parfaitement stable, pur et uniforme requis pour construire les structures complexes d'un circuit intégré moderne.

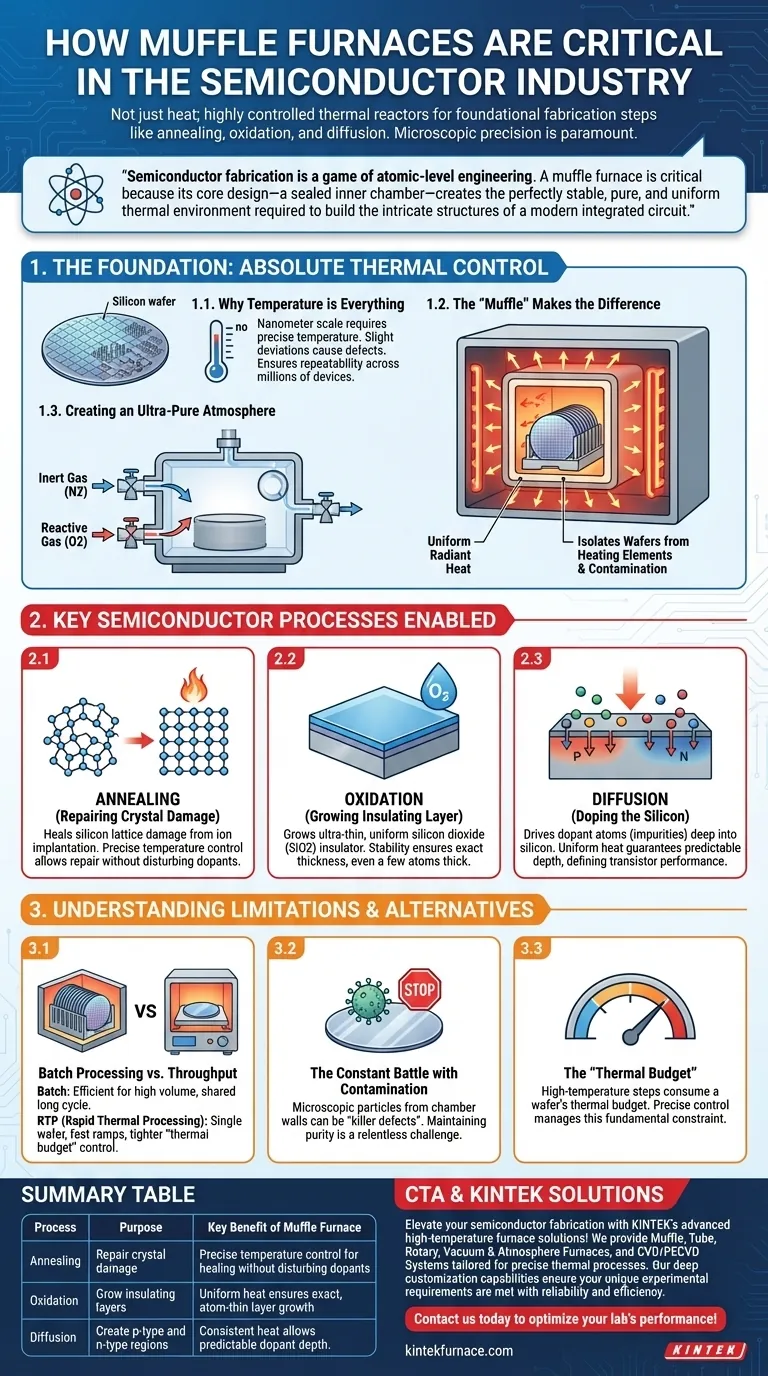

La base de la fabrication de puces : un contrôle thermique absolu

Pourquoi la température est essentielle

Les transistors et les chemins d'un microcircuit sont mesurés en nanomètres. À cette échelle, même une légère déviation de température sur une tranche de silicium peut provoquer des défauts, altérant les propriétés électriques et rendant inutilisables des lots entiers de puces.

La fabrication de semi-conducteurs exige une répétabilité à travers des millions, voire des milliards, de dispositifs. L'environnement stable et prévisible d'un four à moufle garantit que chaque tranche d'un lot, et chaque lot ultérieur, est traité dans des conditions identiques.

Le « moufle » fait la différence

La caractéristique déterminante du four à moufle est le « moufle » lui-même — une chambre intérieure séparée qui isole les tranches de semi-conducteurs des éléments chauffants bruts.

Imaginez que vous cuisez un soufflé délicat dans un plat en céramique couvert, placé à l'intérieur d'un four plus grand. Le plat protège le soufflé de la chaleur directe et dure des bobines de chauffage, lui permettant de cuire doucement et uniformément.

Cette conception offre deux avantages critiques : elle empêche la contamination par les éléments chauffants et assure que la chaleur rayonnante est distribuée avec une extrême uniformité.

Créer une atmosphère ultra-pure

La chambre à moufle scellée permet aux opérateurs de contrôler l'environnement chimique avec précision. L'air peut être pompé pour créer un vide, ou la chambre peut être remplie de gaz spécifiques.

Pour de nombreux processus, un gaz inerte comme l'azote est utilisé pour empêcher le silicium de réagir avec l'oxygène. Pour d'autres, comme l'oxydation, une quantité contrôlée d'oxygène pur est intentionnellement introduite. Ce contrôle atmosphérique est impossible avec un simple four à éléments ouverts.

Principaux processus de semi-conducteurs permis par les fours à moufle

Recuit : Réparer les dommages cristallins

Des processus tels que l'implantation ionique, qui incorporent des atomes dopants dans le silicium, endommagent physiquement sa structure cristalline parfaite.

Le recuit est un processus de chauffage et de refroidissement soigneusement contrôlé qui « répare » le réseau de silicium. Le contrôle précis de la température du four à moufle permet à cette réparation de se produire sans perturber le placement des dopants nouvellement implantés.

Oxydation : Croissance de la couche isolante

Les transistors nécessitent une couche ultra-mince et parfaitement uniforme de dioxyde de silicium (un type de verre) pour servir d'isolant essentiel.

Pendant l'oxydation, les tranches sont chauffées à plus de 1000°C à l'intérieur d'un four à moufle dans un environnement d'oxygène pur. La stabilité du four assure que cette couche isolante atteint l'épaisseur exacte requise, qui peut n'être que de quelques atomes d'épaisseur.

Diffusion : Dopage du silicium

La diffusion est un processus qui utilise une chaleur élevée pour entraîner les atomes dopants (impuretés) de la surface de la tranche profondément dans le silicium. C'est ainsi que sont créées les régions positives (type p) et négatives (type n) fondamentales qui forment un transistor.

La chaleur uniforme du four à moufle garantit que ces dopants diffusent à la profondeur correcte et prévisible sur toute la tranche, définissant la performance ultime du transistor.

Comprendre les limites et les alternatives

Traitement par lots contre débit

Les fours à moufle traditionnels sont des outils par lots, traitant une grande cassette de tranches (25 ou plus) à la fois. Bien que cela soit efficace pour les processus établis, cela signifie que toutes les tranches partagent le même cycle long de chauffage et de refroidissement.

Pour les étapes plus récentes et plus sensibles, l'industrie utilise souvent des systèmes de traitement thermique rapide (RTP) qui traitent une tranche à la fois avec des rampes de température très rapides, offrant un contrôle plus serré sur le « budget thermique ».

La bataille constante contre la contamination

Bien que le moufle isole les tranches des éléments chauffants, toute particule microscopique issue des parois de la chambre peut se déposer sur une tranche et devenir un « défaut mortel », ruinant une puce.

Le maintien de la pureté absolue de la chambre du four est un défi opérationnel incessant et coûteux.

Le « Budget Thermique »

Chaque étape à haute température consomme une partie du « budget thermique » d'une tranche. Trop de temps à haute température peut provoquer le décalage ou le flou des structures précédemment créées, comme les profils de dopants.

Le contrôle précis d'un four à moufle est essentiel pour gérer ce budget, mais il constitue une contrainte fondamentale dans la séquence de fabrication globale.

Faire le bon choix pour votre processus

La décision d'utiliser un four à moufle par rapport à une alternative plus moderne dépend entièrement des exigences spécifiques de l'étape de fabrication.

- Si votre objectif principal est la production en grand volume de couches fondamentales : Un four à moufle par lot reste la norme de l'industrie pour les processus tels que la croissance de couches d'oxyde épaisses ou les cycles de recuit longs, où la stabilité et le débit sont clés.

- Si votre objectif principal est les jonctions ultra-peu profondes et sensibles : Un système de traitement thermique rapide (RTP) à tranche unique est souvent préféré pour minimiser le budget thermique et obtenir des temps de cycle plus rapides.

- Si votre objectif principal est de créer un film chimique spécifique : L'atmosphère contrôlée d'un four (souvent une variante de dépôt chimique en phase vapeur à basse pression) est essentielle pour la croissance de films qui nécessitent des gaz précurseurs spécifiques.

En fin de compte, le four à moufle fournit la base de stabilité thermique et de pureté sur laquelle repose le monde complexe et multicouche des dispositifs semi-conducteurs.

Tableau Récapitulatif :

| Processus | Objectif | Avantage Clé du Four à Moufle |

|---|---|---|

| Recuit | Réparer les dommages cristallins dus à l'implantation ionique | Contrôle précis de la température pour la guérison sans perturber les dopants |

| Oxydation | Faire croître des couches isolantes de dioxyde de silicium | La chaleur uniforme assure une croissance de couche exacte, mince comme un atome |

| Diffusion | Créer des régions de type p et de type n dans le silicium | La chaleur constante permet une profondeur de dopage prévisible sur les tranches |

Élevez votre fabrication de semi-conducteurs avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD adaptés aux processus thermiques de précision comme le recuit et l'oxydation. Nos capacités de personnalisation approfondies garantissent que vos exigences expérimentales uniques sont satisfaites avec fiabilité et efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser les performances et le rendement de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques