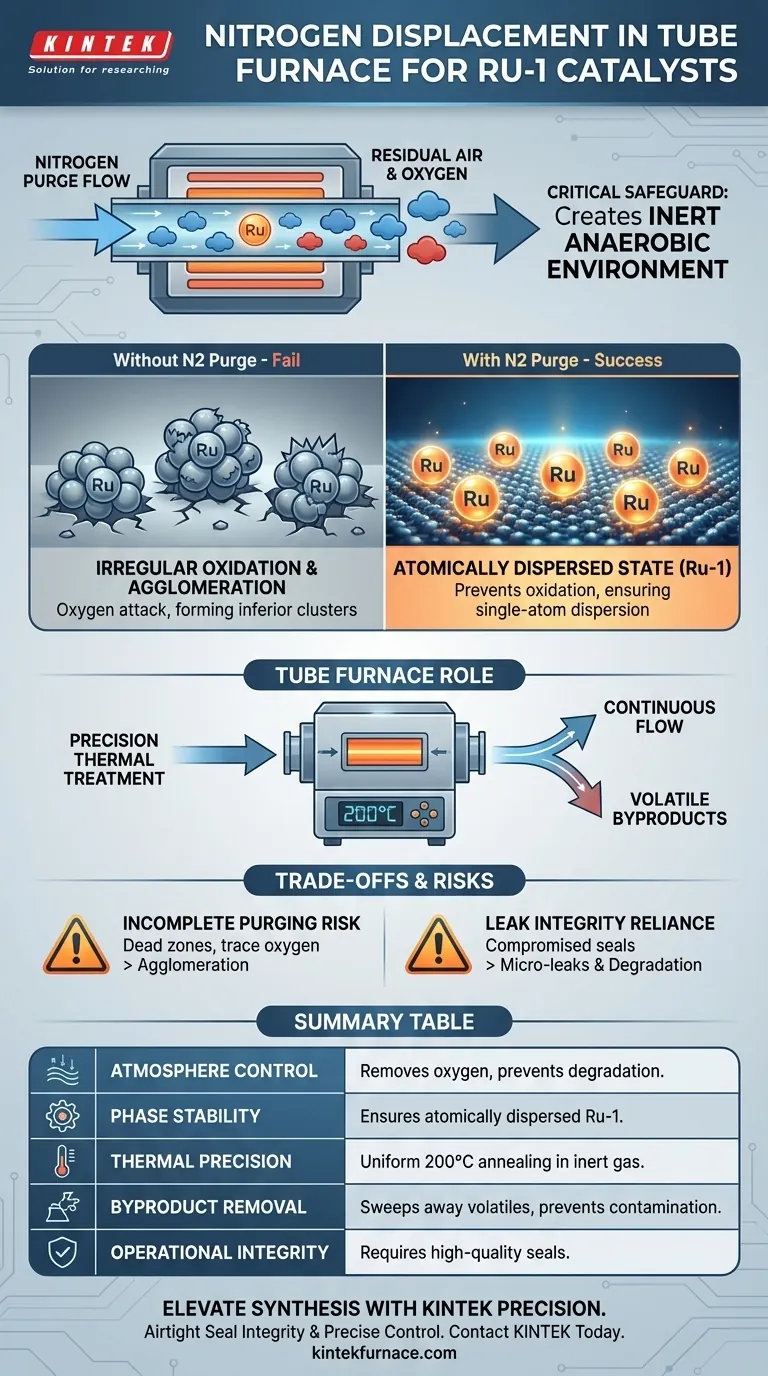

L'étape de déplacement de l'azote sert de protection essentielle à l'intégrité structurelle du catalyseur. Elle permet de purger systématiquement l'air résiduel de la chambre du four tubulaire, en le remplaçant par un flux continu de gaz inerte. Cela garantit que le traitement thermique ultérieur se déroule dans un environnement strictement anaérobie, ce qui est une condition préalable à la synthèse de catalyseurs au ruthénium-1 (Ru-1) de haute qualité.

Point clé La présence d'oxygène lors du chauffage des complexes de ruthénium entraîne une dégradation irréversible du matériau. Le déplacement de l'azote empêche l'oxydation irrégulière et l'agglomération des métaux, garantissant que les précurseurs se résolvent en un état atomiquement dispersé (Ru-1) plutôt que de former des amas catalytiquement inférieurs.

La physique du contrôle de l'atmosphère

Création d'un environnement anaérobie

La fonction mécanique principale de l'étape de déplacement de l'azote est l'élimination complète de l'oxygène de la chambre du four.

Avant le début du chauffage, un flux continu d'azote inerte chasse l'air ambiant. Cela établit un environnement de base où les réactions chimiques sont uniquement pilotées par l'énergie thermique, et non par des interactions oxydatives indésirables avec l'atmosphère.

Prévention de l'oxydation irrégulière

Les complexes de ruthénium sont très sensibles à l'oxygène, en particulier lorsque la température augmente.

Sans la purge à l'azote, l'oxygène résiduel attaque les matériaux précurseurs. Cela entraîne une oxydation irrégulière, où la structure chimique du catalyseur est altérée de manière imprévisible, détruisant les propriétés catalytiques souhaitées avant même leur formation.

Assurer la dispersion atomique

L'objectif ultime de cette méthode de préparation spécifique est de créer un état atomiquement dispersé, connu sous le nom de Ru-1.

Si de l'oxygène est présent, les atomes métalliques ont tendance à migrer et à s'agglomérer. En maintenant une atmosphère inerte, l'étape d'azote "gèle" la dispersion, garantissant que le ruthénium reste sous forme d'atomes isolés plutôt que de s'agréger en nanoparticules plus grandes et moins actives.

Le rôle du four tubulaire

Traitement thermique de précision

Le four tubulaire est essentiel car il associe ce contrôle de l'atmosphère à une régulation précise de la température.

Selon la méthodologie principale, le processus de recuit se déroule à 200°C. Le four maintient cette température uniformément tandis que le flux d'azote protège l'échantillon, une combinaison que les méthodes de chauffage à l'air libre ne peuvent pas réaliser.

Stabilité pendant le recuit

L'enceinte du four tubulaire permet une dynamique de flux constante.

Contrairement à un four statique, le déplacement continu garantit que tous les sous-produits volatils libérés aux premiers stades du chauffage sont évacués. Cela les empêche de se redéposer sur la surface du catalyseur ou d'interférer avec la formation des sites Ru-1.

Comprendre les compromis

Bien que le déplacement de l'azote soit vital, il introduit des contraintes opérationnelles spécifiques qui doivent être gérées pour éviter les échecs.

Le risque d'un rinçage incomplet

Si l'étape de déplacement est précipitée, des poches d'oxygène peuvent subsister dans les "zones mortes" du tube.

Même des traces d'oxygène peuvent déclencher une agglomération, provoquant la formation d'amas de ruthénium. Cela réduit considérablement la surface active du catalyseur, rendant l'architecture délicate du Ru-1 inutile.

Dépendance à l'intégrité des joints

L'efficacité de cette étape dépend entièrement de l'intégrité des joints du four tubulaire.

Si les joints du four sont compromis, le flux d'azote ne peut pas maintenir une pression positive contre l'atmosphère extérieure. Cela crée un faux sentiment de sécurité où l'opérateur croit que l'environnement est inerte, mais des micro-fuites dégradent activement le catalyseur pendant la phase de recuit.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos catalyseurs Ru-1, vous devez aligner vos protocoles opérationnels sur la sensibilité du matériau.

- Si votre objectif principal est l'activité catalytique maximale : Privilégiez une durée de purge pré-chauffage prolongée pour garantir que les niveaux d'oxygène sont négligeables avant le début de la montée en température.

- Si votre objectif principal est la reproductibilité structurelle : un test d'étanchéité rigoureux des joints du four tubulaire est requis pour garantir que l'environnement inerte reste stable pendant toute la durée de maintien à 200°C.

La différence entre un catalyseur à atome unique haute performance et un lot raté réside souvent strictement dans la minutie de la purge initiale à l'azote.

Tableau récapitulatif :

| Caractéristique | Impact sur la qualité du catalyseur Ru-1 |

|---|---|

| Contrôle de l'atmosphère | Élimine l'oxygène pour prévenir la dégradation irréversible du matériau et l'oxydation. |

| Stabilité de phase | Garantit que le ruthénium reste dans un état atomiquement dispersé (Ru-1) par rapport aux amas. |

| Précision thermique | Permet un recuit uniforme à 200°C tout en maintenant un environnement strictement inerte. |

| Élimination des sous-produits | Le flux de gaz continu évacue les substances volatiles pour éviter la contamination de surface. |

| Intégrité opérationnelle | Nécessite des joints de four de haute qualité pour prévenir les micro-fuites et l'agglomération. |

Améliorez votre synthèse de matériaux avec la précision KINTEK

Ne laissez pas la contamination par l'oxygène compromettre vos recherches sur les catalyseurs Ru-1. Les fours tubulaires avancés de KINTEK offrent l'intégrité d'étanchéité hermétique et le contrôle atmosphérique précis nécessaires à un déplacement d'azote et à une dispersion atomique réussis.

Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD. Que vous ayez besoin d'un équipement de laboratoire standard ou d'un four haute température entièrement personnalisable, nos solutions sont conçues pour répondre à vos exigences de recherche uniques.

Prêt à garantir l'intégrité structurelle de votre prochain lot ?

Contactez KINTEK dès aujourd'hui pour trouver votre solution idéale

Guide Visuel

Références

- DeSheng Su, Liang Chen. Efficient amine-assisted CO2 hydrogenation to methanol co-catalyzed by metallic and oxidized sites within ruthenium clusters. DOI: 10.1038/s41467-025-55837-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Comment un four tubulaire de laboratoire facilite-t-il le contrôle des structures poreuses ? Maîtriser la synthèse de carbone poreux de précision

- Quelles autres industries bénéficient des fours tubulaires à lit fluidisé vertical ? Améliorer l'efficacité dans les secteurs de haute technologie et des industries lourdes

- Quelle est l'importance de l'utilisation de bouchons coniques perforés en silicone pour sceller les réacteurs à tube de quartz ? Atteindre la précision.

- Pourquoi le scellage sous vide et les tubes de quartz sont-ils nécessaires pour le traitement thermique du FeSiBPCCuNb ? Obtenir des propriétés magnétiques pures

- Quels facteurs faut-il prendre en compte lors de l'achat d'un four à trois zones ? Assurez la précision et l'efficacité de vos processus thermiques

- Quels sont les principaux avantages de l'utilisation d'un four tubulaire rotatif ? Obtenez un chauffage dynamique et uniforme pour les poudres

- Comment les fours tubulaires verticaux se comparent-ils aux fours à moufle traditionnels ? Choisissez le bon four pour votre laboratoire

- Quels matériaux peuvent être fondus dans les fours tubulaires horizontaux ? Débloquez la fusion de précision à haute température pour les métaux, les céramiques et plus encore