À la base, un four à tube en alumine fonctionne en séparant l'échantillon de la source de chauffage. Les échantillons sont placés à l'intérieur d'un tube en alumine chimiquement inerte et de haute pureté, qui est ensuite chauffé extérieurement par des éléments de résistance électrique. Cette méthode de chauffage indirect permet un contrôle extrêmement précis de la température et la capacité de maintenir une atmosphère contrôlée (comme un vide ou un gaz inerte) autour de l'échantillon, exempt de contamination par les éléments chauffants.

Le principe fondamental de conception d'un four à tube en alumine est l'isolation. En utilisant un tube en alumine thermiquement stable et chimiquement non réactif, il crée un micro-environnement vierge pour le traitement des matériaux qui est complètement séparé du mécanisme de chauffage du four.

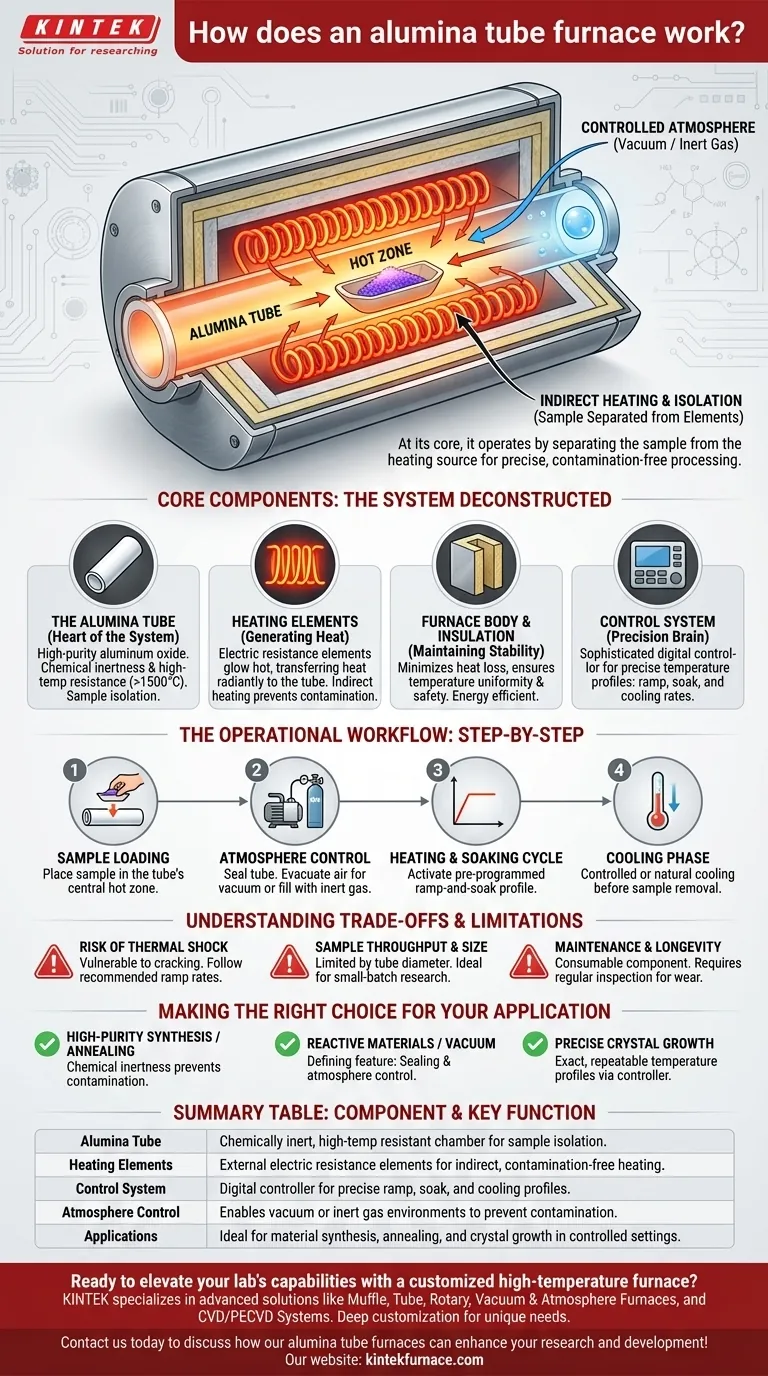

Décortiquer les composants essentiels

Pour vraiment comprendre son fonctionnement, nous devons d'abord examiner les pièces clés qui composent le système. Chaque composant sert un objectif spécifique qui contribue à la précision et à la fiabilité du four.

Le tube en alumine : le cœur du système

Le composant central est le tube lui-même, généralement fabriqué en oxyde d'aluminium (alumine) de haute pureté. Ce matériau est choisi pour ses propriétés exceptionnelles : résistance aux hautes températures (dépassant souvent 1500°C) et inertie chimique.

Cela signifie que le tube ne réagira pas avec l'échantillon chauffé ni ne le contaminera, ce qui est essentiel pour la recherche de haute pureté et la science des matériaux.

Les éléments chauffants : générer une chaleur contrôlée

La chaleur est générée par des éléments de chauffage à résistance électrique qui entourent l'extérieur du tube en alumine. Ces éléments sont logés à l'intérieur du corps principal du four.

Lorsque l'électricité les traverse, ils deviennent incandescents, transférant la chaleur par rayonnement au tube en alumine, qui à son tour chauffe l'échantillon à l'intérieur. Cette séparation empêche toute contamination potentielle de l'échantillon par les éléments eux-mêmes.

Le corps du four et l'isolation : maintenir la stabilité

Le boîtier extérieur et l'isolation interne du four sont conçus pour contenir l'immense chaleur générée. Des matériaux réfractaires de haute qualité minimisent la perte de chaleur, assurant la stabilité de la température à l'intérieur du four et gardant l'extérieur sûr au toucher.

Cette isolation est cruciale à la fois pour l'efficacité énergétique et pour la distribution uniforme de la chaleur sur toute la longueur du tube.

Le système de contrôle : la précision à portée de main

Un contrôleur numérique sophistiqué est le cerveau de l'opération. Il permet à l'utilisateur de programmer des profils de température précis, y compris le taux d'augmentation de la température (montée en température), la durée à une température cible (maintien) et le taux de refroidissement.

Le flux de travail opérationnel étape par étape

L'utilisation quotidienne d'un four à tube en alumine suit un processus clair et méthodique conçu pour garantir des résultats reproductibles et précis.

Étape 1 : Chargement de l'échantillon

Le processus commence par le placement du matériau ou de l'échantillon, souvent dans un bateau en céramique, à l'intérieur du tube en alumine. Le tube est ensuite soigneusement positionné de sorte que l'échantillon se trouve dans la « zone chaude » centrale du four pour le chauffage le plus uniforme.

Étape 2 : Contrôle de l'atmosphère

Pour de nombreuses applications, le contrôle de l'atmosphère est essentiel. Les extrémités du tube peuvent être scellées avec des brides, permettant de pomper l'air pour créer un vide ou de le remplacer par un gaz spécifique (comme l'argon ou l'azote) pour créer un environnement inerte.

Étape 3 : Le cycle de chauffage et de maintien

Une fois le four scellé, l'utilisateur active le cycle de chauffage préprogrammé. Le contrôleur du four exécute le profil de montée et de maintien en température, portant progressivement l'échantillon à la température de traitement souhaitée et le maintenant avec une grande précision.

Étape 4 : La phase de refroidissement

Une fois le processus de chauffage terminé, le four commence à refroidir. Il peut s'agir d'un processus de refroidissement lent et naturel ou d'une descente en température contrôlée programmée par l'utilisateur. Les échantillons ne peuvent être retirés en toute sécurité qu'une fois que le four a considérablement refroidi.

Comprendre les compromis et les limites

Bien que puissant, un four à tube en alumine est un outil spécialisé présentant des compromis inhérents que chaque utilisateur doit comprendre pour l'utiliser de manière sûre et efficace.

Risque de choc thermique

L'alumine est une céramique et, comme la plupart des céramiques, elle est vulnérable au choc thermique. Chauffer ou refroidir le tube trop rapidement peut provoquer sa fissuration ou son éclatement. Le respect des taux de montée en température recommandés par le fabricant n'est pas seulement une suggestion : il est essentiel pour la longévité du tube.

Rendement et taille des échantillons

Les fours tubulaires sont idéaux pour la recherche à l'échelle du laboratoire et la production en petits lots. Le diamètre du tube limite intrinsèquement la taille et le volume des échantillons qui peuvent être traités à la fois. Ils ne sont pas conçus pour la fabrication industrielle à haut débit.

Maintenance et longévité du tube

Le tube en alumine est un composant consommable. Avec le temps et les cycles thermiques répétés, il se dégradera et nécessitera éventuellement d'être remplacé. Une inspection régulière des fissures ou des signes d'usure fait partie de l'entretien de routine.

Faire le bon choix pour votre application

Un four à tube en alumine est un outil indispensable lorsqu'il est utilisé pour la bonne tâche. Votre objectif spécifique détermine si ses avantages uniques correspondent parfaitement à vos besoins.

- Si votre objectif principal est la synthèse ou le recuit de matériaux de haute pureté : L'inertie chimique du tube en alumine et sa séparation des éléments chauffants constituent son plus grand atout, empêchant la contamination de l'échantillon.

- Si votre objectif principal est de travailler avec des matériaux réactifs ou sous vide : La capacité de sceller le tube et de contrôler l'atmosphère interne est la caractéristique déterminante dont vous devriez tirer parti.

- Si votre objectif principal est la croissance cristalline précise ou les transitions de phase : Le contrôleur sophistiqué du four vous permet d'exécuter les profils de température exacts et répétables requis pour ces processus sensibles.

En fin de compte, le four à tube en alumine vous permet d'obtenir un traitement thermique précis dans un environnement parfaitement contrôlé.

Tableau récapitulatif :

| Composant/Caractéristique | Fonction clé |

|---|---|

| Tube en alumine | Chambre chimiquement inerte et résistante aux hautes températures pour l'isolation de l'échantillon |

| Éléments chauffants | Éléments de résistance électrique externes pour un chauffage indirect et sans contamination |

| Système de contrôle | Contrôleur numérique pour des profils précis de montée, de maintien et de refroidissement |

| Contrôle de l'atmosphère | Permet des environnements sous vide ou sous gaz inerte pour éviter la contamination de l'échantillon |

| Applications | Idéal pour la synthèse de matériaux, le recuit et la croissance cristalline dans des environnements contrôlés |

Prêt à améliorer les capacités de votre laboratoire avec un four haute température personnalisé ? KINTEK est spécialisée dans les solutions avancées telles que les fours Muffle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à notre R&D solide et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques—assurant un contrôle précis de la température, un traitement sans contamination et des performances fiables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à tube en alumine peuvent améliorer votre recherche et développement !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision