Un four de frittage à haute température est le moteur de transformation responsable de la conversion de la poudre métallique faiblement liée en un composant solide et performant. Il exécute un double processus : d'abord, l'élimination des agents liants résiduels par déliantage thermique, puis le chauffage du matériau à des températures proches de la fusion pour fusionner les particules en une masse dense et unifiée.

En favorisant la diffusion atomique et la croissance des grains à des températures extrêmes, le four de frittage force le matériau à se contracter jusqu'à 20 %, éliminant les pores internes pour établir les propriétés mécaniques complètes du métal.

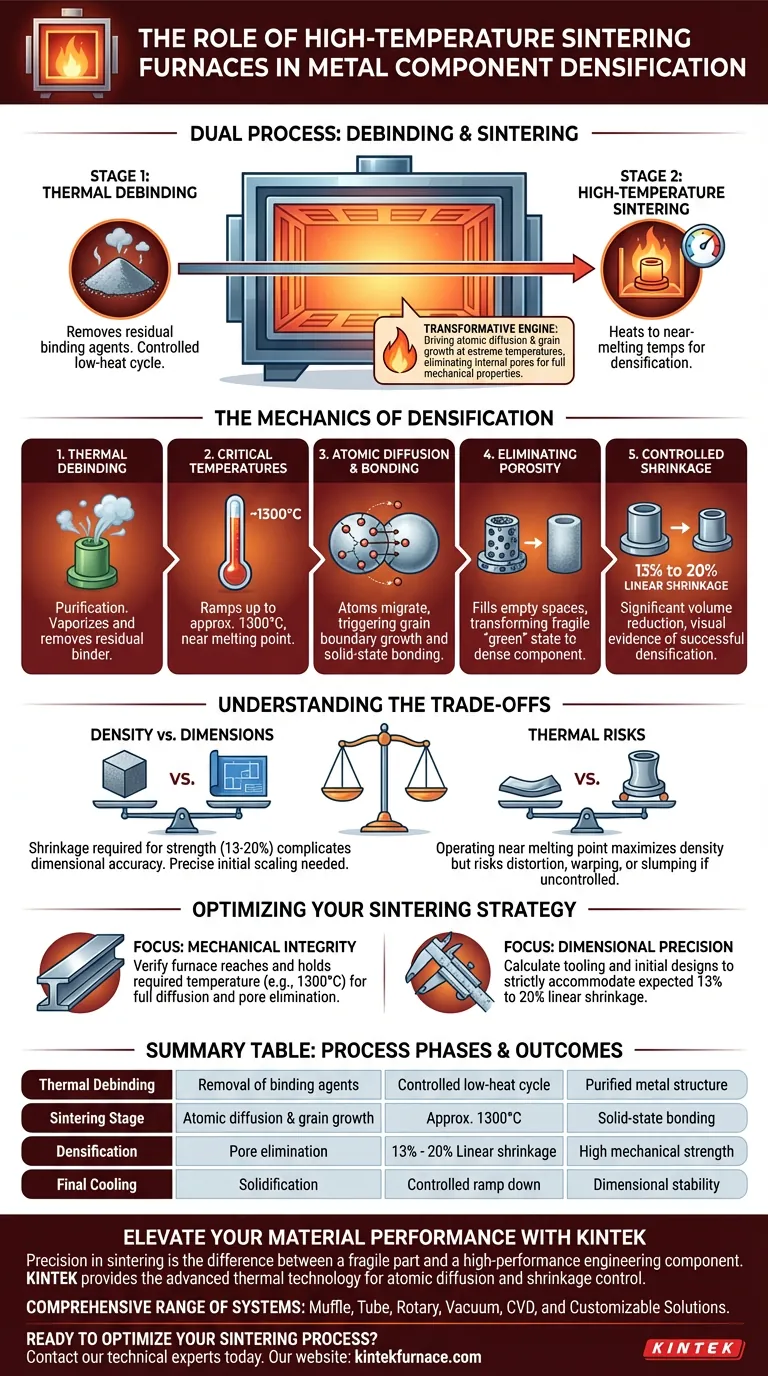

La mécanique de la densification

Déliantage thermique

Avant que la densification finale ne puisse avoir lieu, le composant doit être purifié. Le four initie d'abord un cycle de déliantage thermique.

Cette étape applique une chaleur contrôlée pour vaporiser et éliminer tous les liants résiduels qui étaient auparavant utilisés pour maintenir la poudre métallique en forme.

Atteindre les températures critiques

Une fois le liant éliminé, le four augmente la température à des niveaux extrêmes.

Pour de nombreux alliages courants, les températures sont élevées à environ 1300°C. Ce niveau de chaleur spécifique amène les particules métalliques près de leur point de fusion sans les transformer en liquide.

Diffusion atomique et liaison

À ces températures élevées, les particules de poudre métallique subissent une transformation physique.

L'énergie thermique déclenche la diffusion, provoquant la migration des atomes à travers les frontières des particules adjacentes. Ce mouvement facilite la croissance des joints de grains, soudant efficacement les particules individuelles au niveau atomique.

Élimination de la porosité

Au fur et à mesure que la diffusion se produit, les espaces vides (pores) entre les particules de poudre d'origine sont comblés.

L'élimination de ces pores transforme la pièce d'un état "vert" fragile en un composant métallique dense capable de supporter des charges structurelles.

Réduction contrôlée

L'élimination de l'espace poreux entraîne une réduction significative du volume physique du composant.

Les opérateurs peuvent s'attendre à une réduction linéaire de 13 % à 20 % pendant ce processus. Cette contraction est la preuve visuelle que le matériau s'est correctement densifié.

Comprendre les compromis

Équilibrer densité et dimensions

Le principal compromis dans le frittage à haute température réside entre l'obtention d'une densité complète et le maintien de la précision dimensionnelle.

Bien que la réduction linéaire de 13 % à 20 % soit nécessaire pour la résistance, elle introduit une complexité dans la fabrication. La conception initiale doit être mise à l'échelle avec précision pour tenir compte de cette réduction, sinon la pièce finale sera hors tolérance.

Risques thermiques

Opérer près du point de fusion maximise la densité mais risque la déformation.

Si le contrôle de la température est imprécis, ou si la pièce n'est pas correctement supportée, le métal peut s'adoucir excessivement. Cela peut entraîner une déformation ou un affaissement sous son propre poids avant que la structure ne se solidifie complètement.

Optimiser votre stratégie de frittage

Pour garantir que vos composants répondent à leurs critères de performance, considérez les points suivants concernant le fonctionnement du four :

- Si votre objectif principal est l'intégrité mécanique : Vérifiez que le four atteint et maintient la température spécifique requise (par exemple, 1300°C) pour assurer une diffusion complète et l'élimination totale des pores.

- Si votre objectif principal est la précision dimensionnelle : Calculez vos outillages et vos conceptions initiales pour tenir compte strictement de la réduction linéaire attendue de 13 % à 20 %.

Le four de frittage n'est pas seulement un appareil de chauffage ; c'est l'environnement critique où la poudre devient un véritable matériau d'ingénierie.

Tableau récapitulatif :

| Phase du processus | Action principale | Température/Métrique clé | Résultat |

|---|---|---|---|

| Déliantage thermique | Élimination des agents liants | Cycle de chaleur contrôlée et faible | Structure métallique purifiée |

| Étape de frittage | Diffusion atomique et croissance des grains | Environ 1300°C | Liaison en phase solide |

| Densification | Élimination des pores | Réduction linéaire de 13 % à 20 % | Haute résistance mécanique |

| Refroidissement final | Solidification | Ramp down contrôlé | Stabilité dimensionnelle |

Élevez la performance de vos matériaux avec KINTEK

La précision du frittage fait la différence entre une pièce fragile et un composant d'ingénierie haute performance. KINTEK fournit la technologie thermique avancée nécessaire pour maîtriser la diffusion atomique et le contrôle de la réduction.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Que vous ayez besoin de fours haute température standard pour laboratoire ou de solutions entièrement personnalisables adaptées à vos exigences métallurgiques uniques, KINTEK garantit que vos composants atteignent une densité et une intégrité structurelle maximales.

Prêt à optimiser votre processus de frittage ? Contactez nos experts techniques dès aujourd'hui pour trouver le four parfait pour votre application.

Guide Visuel

Références

- Tobias Rosnitschek, Stephan Tremmel. Dimensional Accuracy and Mechanical Characterization of Inconel 625 Components in Atomic Diffusion Additive Manufacturing. DOI: 10.3390/applmech5020022

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

Les gens demandent aussi

- Comment un environnement sous vide affecte-t-il le transfert de chaleur ? Optimisez le séchage des batteries au lithium grâce à la maîtrise de la conduction

- Pourquoi un four de séchage sous vide est-il nécessaire lors de la préparation des précurseurs TiOx@C ? Améliorer l'intégrité structurelle du matériau

- Quel est le cycle de « brûlage » (burnout) sur un four sous vide ? Une clé du traitement thermique de haute pureté

- Quel rôle joue un four de traitement thermique sous vide poussé dans la préparation d'un système de revêtement double couche GdEuZrO/YSZ ?

- Quels types de matériaux sont traités à l'aide de fours à résistance sous vide ? Idéal pour les métaux réactifs, les alliages et les céramiques

- À quoi sert le four à cloche (Bell Jar Furnace) ? Atteindre un traitement ultra-propre pour les composants sensibles

- Quelles sont les exigences pour la coque de four scellé dans un four à vide ? Assurer une étanchéité parfaite et une durabilité.

- Quels matériaux sont utilisés dans le brasage sous vide ? Joindre des métaux réactifs et dissemblables pour des assemblages à haute intégrité