En bref, les exigences pour une coque de four à vide scellée sont centrées sur trois fonctions critiques : obtenir un sceau parfait pour maintenir le vide, posséder la résistance structurelle pour résister à la pression atmosphérique et disposer d'un système de refroidissement efficace pour prévenir la déformation thermique. Ces éléments fonctionnent ensemble pour créer un environnement stable et contrôlé essentiel à un traitement thermique de haute qualité.

La coque du four n'est pas seulement un conteneur ; c'est un système haute performance conçu pour isoler un processus de l'atmosphère extérieure. Son succès repose sur un équilibre parfait entre une étanchéité impénétrable, une rigidité structurelle face aux forces externes immenses et un contrôle précis de la température de la coque elle-même.

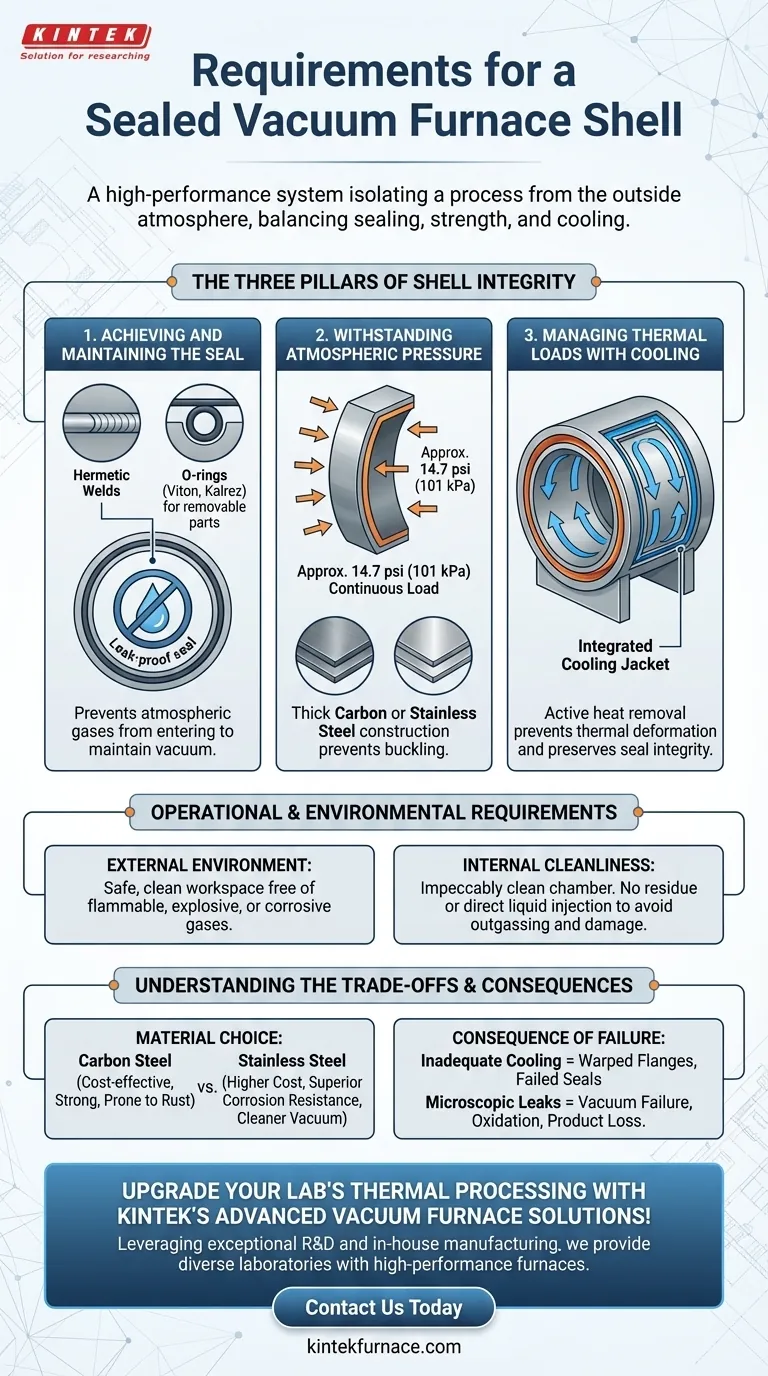

Les piliers de l'intégrité de la coque du four

La performance d'un four à vide est fondamentalement liée à la qualité de sa coque scellée. Chaque exigence de conception répond à un défi physique spécifique inhérent à la création d'un vide à côté d'un processus à haute température.

Pilier 1 : Atteindre et maintenir l'étanchéité

La fonction principale de la coque est d'être étanche à l'air. Toute défaillance d'étanchéité rend impossible l'atteinte du vide souhaité.

Les soudures sont la première ligne de défense. Tous les joints permanents de la coque du four doivent être soudés avec expertise pour garantir qu'ils sont hermétiques et exempts de toute porosité pouvant provoquer une fuite.

Pour les composants amovibles tels que les portes ou les orifices de maintenance, des matériaux d'étanchéité sous vide spécialisés sont utilisés. Ce sont généralement des joints toriques fabriqués à partir d'élastomères comme le Viton ou le Kalrez, qui sont compressés pour créer un joint fiable et réutilisable.

Pilier 2 : Résister à la pression atmosphérique

Lorsqu'un vide poussé est créé à l'intérieur du four, la coque doit résister à toute la force de la pression atmosphérique — environ 14,7 livres par pouce carré (ou 101 kilopascals) — s'exerçant sur chaque partie de sa surface extérieure.

Cette charge immense et continue nécessite une structure robuste. La coque est généralement fabriquée à partir de plaques épaisses en acier au carbone ou en acier inoxydable, renforcées si nécessaire pour éviter le flambage ou l'effondrement.

Le choix du matériau dépend du budget et de l'application. L'acier au carbone est une solution économique et solide, tandis que l'acier inoxydable offre une résistance supérieure à la corrosion, ce qui aide à maintenir la pureté du vide à long terme.

Pilier 3 : Gérer les charges thermiques grâce au refroidissement

La chaleur extrême générée à l'intérieur du four peut provoquer l'expansion et la déformation de la coque extérieure. Cette déformation thermique peut compromettre l'intégrité des joints, entraînant des fuites de vide.

Pour éviter cela, la coque est presque toujours construite avec un système de refroidissement intégré. Il s'agit généralement d'une conception à double paroi, ou d'une « chemise », à travers laquelle de l'eau ou de l'air de refroidissement est constamment circulé.

Cette chemise de refroidissement retire activement la chaleur de la coque extérieure, maintenant sa température stable et garantissant que toutes les surfaces d'étanchéité restent dimensionnellement exactes.

Exigences opérationnelles et environnementales

Au-delà de la conception physique, l'environnement de fonctionnement du four et la propreté interne sont des exigences critiques pour la performance et la sécurité.

L'environnement externe

Un four à vide doit être utilisé dans un espace de travail exempt de gaz inflammables, explosifs ou corrosifs. Ces substances présentent un risque de sécurité important et peuvent être aspirées dans le four si une fuite mineure se développe, contaminant le processus et endommageant l'équipement.

Propreté interne et manipulation des matériaux

La chambre interne du four doit être maintenue impeccablement propre. Tout résidu, huile ou débris laissé à l'intérieur « dégazera » lorsque le four chauffe, libérant des vapeurs qui contaminent le vide et l'empêchent d'atteindre la basse pression requise.

Pour cette raison, l'injection directe de liquides ou de métaux en fusion dans la chambre chaude est strictement interdite. Cela peut provoquer une vaporisation soudaine et violente qui crée un pic de pression dangereux et peut endommager gravement l'intérieur du four.

Comprendre les compromis

Le choix et l'entretien d'une coque de four impliquent d'équilibrer le coût, la performance et la discipline opérationnelle.

Choix du matériau : Acier au carbone vs Acier inoxydable

L'acier au carbone est moins cher au départ mais est sujet à la rouille. La rouille sur une surface d'étanchéité peut facilement créer une fuite de vide. L'acier inoxydable coûte plus cher, mais offre une excellente résistance à la corrosion, assurant un environnement sous vide plus propre et une intégrité du joint plus durable.

La conséquence d'un refroidissement inadéquat

Ne pas maintenir un débit de liquide de refroidissement approprié est une erreur opérationnelle courante. Une coque en surchauffe entraînera une déformation des brides et une défaillance des joints toriques, ce qui se traduira par des fuites de vide persistantes et difficiles à localiser qui perturbent la production.

L'impact critique des fuites

Même une fuite microscopique est un échec majeur. Elle empêche le système d'atteindre son niveau de vide ultime et, plus important encore, introduit continuellement des gaz atmosphériques comme l'oxygène et l'azote dans la chambre. Pour les processus sensibles comme le brasage ou le traitement thermique, cette contamination peut entraîner une oxydation et une défaillance complète du lot de produits.

Faire le bon choix pour votre objectif

Vos priorités pour la coque du four doivent s'aligner sur votre objectif opérationnel principal.

- Si votre objectif principal est la pureté du processus et la fiabilité à long terme : Investissez dans une coque en acier inoxydable et un système de refroidissement robuste et bien surveillé.

- Si votre objectif principal est la disponibilité opérationnelle et la maintenance : Mettez en œuvre des protocoles de propreté interne stricts et un calendrier régulier pour la vérification des fuites des joints et la confirmation des performances du système de refroidissement.

- Si votre objectif principal est d'obtenir une qualité de produit constante : Surveillez régulièrement le niveau de vide ultime du four et le taux de montée en pression (fuite), car ce sont des indicateurs directs de l'intégrité d'étanchéité de la coque.

En fin de compte, la coque de four scellée est la base sur laquelle repose chaque application de traitement sous vide réussie.

Tableau récapitulatif :

| Exigence | Détails clés |

|---|---|

| Étanchéité hermétique | Soudure hermétique, joints toriques (ex. Viton, Kalrez) pour les pièces amovibles |

| Résistance structurelle | Acier au carbone ou inoxydable épais pour résister à la pression atmosphérique |

| Système de refroidissement | Chemise à double paroi avec circulation d'eau/air pour éviter la déformation thermique |

| Environnement opérationnel | Exempt de gaz inflammables, explosifs ou corrosifs |

| Propreté interne | Pas de résidus ou de liquides pour éviter le dégazage et la contamination |

Améliorez le traitement thermique de votre laboratoire avec les solutions de four à vide avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des fours haute performance tels que les systèmes Muffle, Tube, Rotatif, Vide et Atmosphère, et CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus