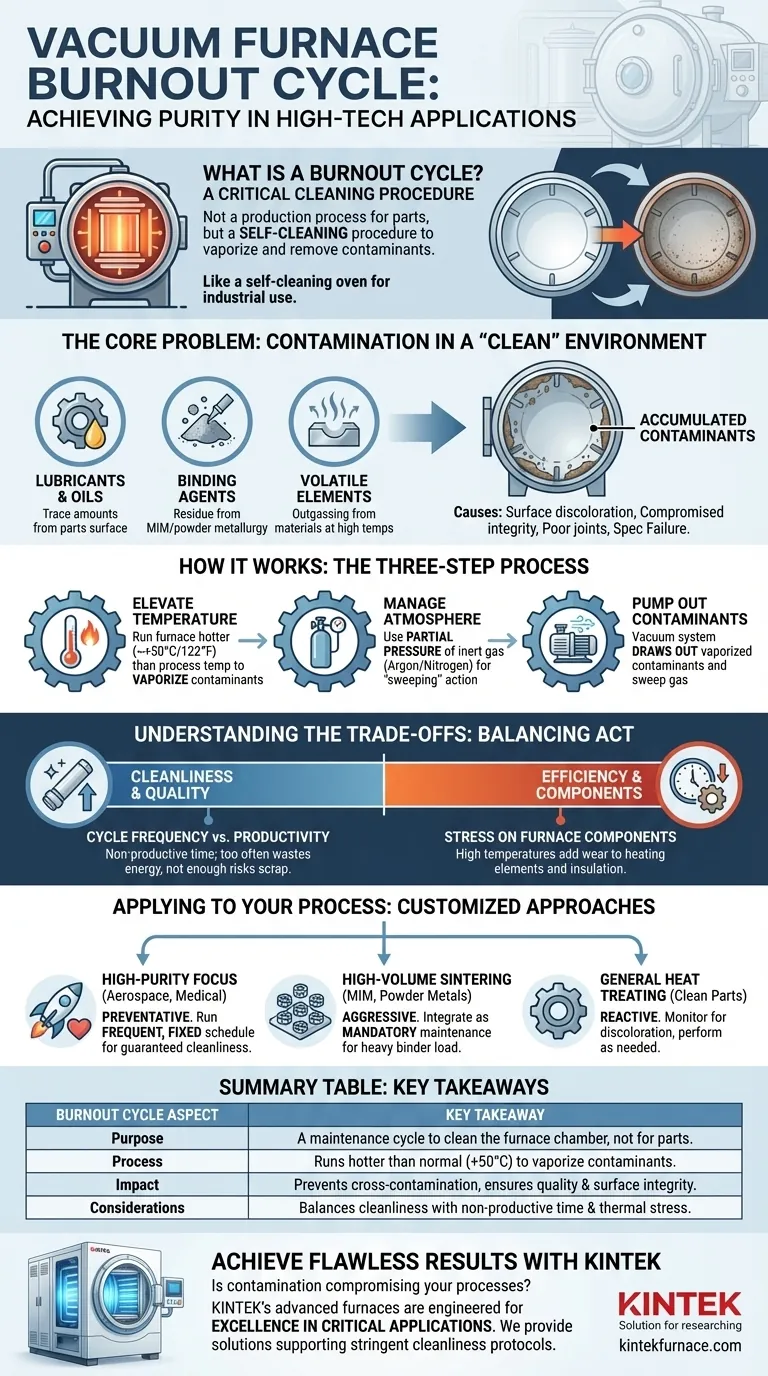

Dans un four sous vide, un cycle de « brûlage » (burnout) est une opération de maintenance périodique à haute température effectuée sans aucune pièce à l'intérieur. Son objectif est de vaporiser et d'éliminer les contaminants qui se sont accumulés dans la chambre du four lors des cycles de traitement précédents, assurant ainsi la propreté requise pour les travaux futurs de haute qualité.

Le cycle de « brûlage » n'est pas un processus de production pour le traitement des pièces ; c'est une procédure de nettoyage essentielle pour le four lui-même. Considérez-le comme un cycle d'autonettoyage du four, mais pour un environnement industriel de haute technologie, conçu pour maintenir l'intégrité de l'atmosphère sous vide et prévenir la contamination croisée entre les lots.

Le Problème Fondamental : La Contamination dans un Environnement « Propre »

L'avantage principal d'un four sous vide est sa capacité à chauffer des matériaux dans un environnement contrôlé, exempt d'oxygène et d'autres gaz qui provoquent l'oxydation et la contamination. Cependant, avec le temps, l'intérieur « propre » du four finit inévitablement par se salir.

D'où Viennent les Contaminants ?

Même avec une préparation méticuleuse, des contaminants sont introduits dans le four. Les sources courantes comprennent :

- Lubrifiants et Huiles : Des traces de fluides de coupe ou d'huiles de formage restant à la surface des pièces.

- Agents de Liage : Matériaux utilisés en métallurgie des poudres ou moulage par injection de métal (MIM) qui sont conçus pour se consumer pendant le processus, laissant des résidus.

- Éléments Volatils : Les matériaux traités peuvent libérer certains éléments à haute température (un processus connu sous le nom de « dégazage »), qui se déposent ensuite sur les surfaces plus froides à l'intérieur du four.

L'Impact de la Contamination

S'ils ne sont pas éliminés, ces dépôts accumulés se vaporiseront lors des cycles de chauffage suivants. Ils peuvent alors se redéposer sur le nouveau lot de pièces propres.

Cela peut entraîner de graves problèmes de contrôle qualité, tels que la décoloration de surface, une intégrité structurelle compromise, un brasage ou un soudage défectueux, et le non-respect des spécifications industrielles strictes (par exemple, dans les applications aérospatiales ou médicales).

Comment Fonctionne un Cycle de « Brûlage »

Le cycle de « brûlage » est un processus simple mais essentiel conçu pour inverser cette accumulation de contaminants.

Augmenter la Température

Le principe fondamental est de faire fonctionner le four à une température supérieure à sa température de fonctionnement normale. Une règle générale courante est de régler la température de « brûlage » environ 50°C (122°F) plus élevée que le processus le plus chaud que vous effectuez habituellement.

Cette température élevée garantit que tous les contaminants adhérant aux parois du four, à l'isolation et aux montages sont entièrement vaporisés, les transformant d'un dépôt solide en gaz.

Gestion de l'Atmosphère

Le cycle peut être effectué sous vide poussé ou, plus efficacement, avec une pression partielle d'un gaz inerte comme l'argon ou l'azote.

L'utilisation d'une pression partielle crée une action de « balayage ». Le flux lent et contrôlé de gaz inerte aide à transporter les contaminants vaporisés hors de la zone chaude et vers les pompes à vide, améliorant ainsi l'efficacité du processus de nettoyage.

Évacuer les Contaminants

Le système de pompage à vide du four est la dernière pièce du puzzle. Il aspire activement les contaminants vaporisés et tout gaz de balayage hors de la chambre, les retirant définitivement du système. Cela laisse l'intérieur du four propre et prêt pour le prochain cycle de production.

Comprendre les Compromis

Bien qu'essentiel, un cycle de « brûlage » n'est pas sans coûts ni considérations. Il représente un équilibre entre la propreté et l'efficacité opérationnelle.

Fréquence du Cycle par Rapport à la Productivité

Un cycle de « brûlage » est du temps non productif. Le four fonctionne, consomme de l'énergie et subit un stress thermique, mais il ne produit pas de pièces. La clé est de déterminer la bonne fréquence. Le faire trop souvent gaspille du temps et de l'énergie ; ne pas le faire assez souvent risque de mettre au rebut des pièces coûteuses en raison de la contamination.

Stress sur les Composants du Four

Faire fonctionner le four à des températures supérieures à sa plage de traitement normale impose un stress thermique supplémentaire aux éléments chauffants, à l'isolation et à la structure de la zone chaude. C'est une partie nécessaire de l'entretien, mais cela contribue à l'usure de ces composants au cours de leur durée de vie.

Besoins Spécifiques au Processus

Le « degré de saleté » de votre processus dicte la nécessité d'un cycle de « brûlage ». Un four utilisé pour le frittage de pièces avec des liants lourds nécessitera des cycles de « brûlage » beaucoup plus fréquents et agressifs qu'un four utilisé pour le recuit simple de pièces très propres.

Comment Appliquer Ceci à Votre Processus

Votre approche des cycles de « brûlage » doit être dictée par vos pièces, processus et exigences de qualité spécifiques.

- Si votre objectif principal est les applications de haute pureté (aérospatiale, médical) : Effectuez des cycles de « brûlage » préventifs selon un calendrier fixe et fréquent pour garantir la propreté des pièces et éliminer tout risque de contamination.

- Si votre objectif principal est le frittage à haut volume (MIM, métaux en poudre) : Intégrez des cycles de « brûlage » agressifs comme partie obligatoire de votre protocole de maintenance régulier pour gérer la charge importante de résidus de liant.

- Si votre objectif principal est le traitement thermique général de pièces propres : Surveillez les pièces pour détecter les premiers signes de décoloration ou de contamination de surface et effectuez un cycle de « brûlage » de manière réactive, selon les besoins.

En fin de compte, maîtriser le cycle de « brûlage » est essentiel pour exploiter tout le potentiel de votre four sous vide et obtenir des résultats constamment impeccables.

Tableau Récapitulatif :

| Aspect du Cycle de « Brûlage » | Conclusion Clé |

|---|---|

| Objectif | Un cycle de maintenance pour nettoyer la chambre du four, pas un processus de production pour les pièces. |

| Processus | Fonctionne plus chaud que les cycles normaux (typiquement +50°C) pour vaporiser et éliminer les contaminants accumulés. |

| Impact | Prévient la contamination croisée entre les lots, assurant la qualité des pièces et l'intégrité de la surface. |

| Considérations | Équilibre la propreté du four avec le temps non productif et le stress thermique sur les composants. |

Obtenez des Résultats Impeccables avec un Four Conçu pour la Pureté

La contamination compromet-elle vos processus de traitement thermique de grande valeur ? La bonne conception du four est la première étape pour garantir un environnement propre et fiable.

Les fours haute température avancés de KINTEK sont conçus pour l'excellence dans les applications critiques. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons à divers laboratoires des solutions de fours sous vide et à atmosphère qui prennent en charge des protocoles de propreté stricts. Notre gamme de produits, y compris les fours sous vide et à atmosphère, les systèmes CVD/PECVD, et plus encore, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Laissez-nous vous aider à éliminer les risques de contamination et à obtenir des résultats constants et de haute pureté.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions peuvent être adaptées à vos besoins spécifiques.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures