Essentiellement, un four à résistance sous vide est conçu pour traiter des matériaux qui ne peuvent tolérer l'exposition aux gaz atmosphériques à hautes températures. Il s'agit principalement de métaux hautement réactifs comme le titane, le zirconium et le tungstène, de céramiques avancées et d'alliages d'acier spécifiques nécessitant une finition de surface immaculée et sans oxyde après traitement thermique.

La décision d'utiliser un four sous vide ne concerne pas le matériau lui-même, mais le résultat souhaité. C'est l'outil définitif pour prévenir les réactions chimiques indésirables — principalement l'oxydation — afin d'atteindre une pureté, une résistance ou une qualité de surface exceptionnelles dans le produit final.

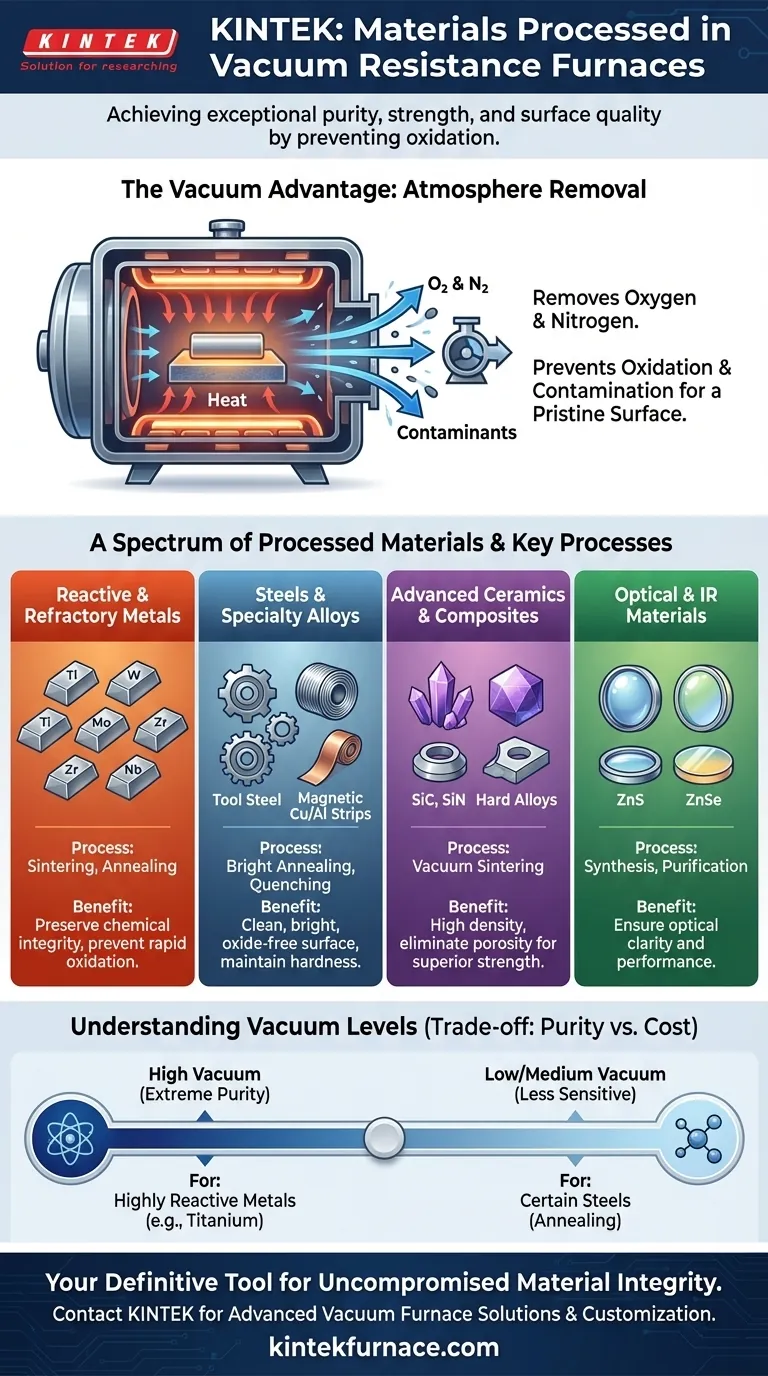

Pourquoi un environnement sous vide est essentiel

La fonction du vide est d'éliminer l'atmosphère, principalement l'oxygène et l'azote, qui réagirait autrement avec le matériau chauffé. Ce contrôle de l'environnement de traitement est le principal avantage du four.

Prévention de l'oxydation et de la contamination

À des températures élevées, la plupart des métaux et de nombreux matériaux avancés deviennent très réactifs. L'exposition à de petites quantités d'oxygène peut former une couche d'oxyde indésirable à la surface.

Pour les métaux actifs et réfractaires comme le titane, le tungstène et le molybdène, cette réaction est rapide et nuit aux propriétés du matériau. Un vide élimine les réactifs, préservant l'intégrité chimique du matériau.

Assurer une pureté et une densité élevées

Un environnement sous vide est intrinsèquement propre. En éliminant les gaz atmosphériques, il empêche l'introduction d'impuretés qui pourraient compromettre le produit final.

Ceci est particulièrement critique pour le frittage sous vide, un processus utilisé pour créer des pièces à haute densité à partir de poudres. L'élimination des gaz piégés du matériau permet aux particules de se lier plus efficacement, ce qui donne un produit final plus solide et plus dense pour des matériaux comme les céramiques à haute résistance et les alliages durs.

Obtenir une finition de surface "brillante"

Des procédés comme le recuit brillant et la trempe brillante tirent leur nom du résultat qu'ils produisent : une surface propre, brillante et exempte d'oxyde.

Ceci est essentiel pour des composants comme l'acier à outils à grande vitesse, l'acier à moule et les bandes de cuivre, où une couche d'oxyde de surface interférerait avec les performances ou les étapes de fabrication ultérieures. Le vide empêche cette couche de se former.

Un éventail de matériaux traités

Le besoin d'une atmosphère contrôlée s'applique à une gamme étonnamment diverse de matériaux, chacun avec un objectif de processus spécifique.

Métaux réactifs et réfractaires

C'est l'application classique des fours sous vide. Ces métaux sont prisés pour leurs propriétés uniques mais sont facilement oxydés à hautes températures.

- Titane (Ti)

- Zirconium (Zr)

- Tungstène (W)

- Molybdène (Mo)

- Niobium (Nb)

Aciers et alliages spéciaux

Pour de nombreux alliages, l'objectif est un traitement thermique précis sans dégradation de la surface.

- Acier à outils à grande vitesse & acier à moule : Nécessitent une trempe brillante pour maintenir la dureté et une surface propre.

- Alliages magnétiques doux & fer pur électrique : Nécessitent un recuit brillant pour obtenir des propriétés magnétiques spécifiques sans introduire d'impuretés.

- Feuilles d'aluminium & bandes de tubes de cuivre : Traitées pour être exemptes d'oxydes de surface.

Céramiques et composites avancés

Ces matériaux sont souvent synthétisés ou frittés sous vide pour atteindre une densité et une résistance maximales.

- Carbure de silicium (SiC)

- Nitrure de silicium (SiN)

- Alliages durs (cérmets)

- Composites métal/céramique

Matériaux optiques et infrarouges

La production de composés spéciaux de haute pureté nécessite souvent un vide pour assurer la clarté optique et les performances.

- Sulfure de zinc (ZnS)

- Séléniure de zinc (ZnSe)

Comprendre les compromis : le niveau de vide est important

Tous les processus sous vide ne sont pas identiques. La sensibilité du matériau dicte le niveau de vide requis, ce qui représente un compromis entre coût et performance.

Vide poussé pour une pureté extrême

Les matériaux très réactifs comme le titane ou le molybdène de haute pureté exigent un vide poussé. Ce niveau de vide profond élimine le maximum de molécules atmosphériques, laissant un environnement ultra-pur pour le traitement.

Vide faible pour les matériaux moins sensibles

Pour les applications moins sensibles, comme le recuit de certains aciers, un vide faible ou moyen peut être suffisant. Ce niveau de vide est adéquat pour prévenir le pire de l'oxydation tout en étant plus rentable à atteindre et à maintenir.

Faire le bon choix pour votre objectif

Le matériau que vous traitez est directement lié aux propriétés que vous devez protéger ou créer. Utilisez votre objectif final pour guider votre approche.

- Si votre objectif principal est le traitement de métaux très réactifs (comme le titane ou le tungstène) : Un four à vide poussé est non négociable pour prévenir une oxydation catastrophique et assurer l'intégrité du matériau.

- Si votre objectif principal est le traitement thermique des aciers pour une finition propre : Un four sous vide capable de recuit brillant ou de trempe est essentiel pour éviter la formation coûteuse et dommageable de calamine d'oxyde.

- Si votre objectif principal est la production de céramiques de haute densité ou d'alliages durs : Le frittage sous vide est le processus requis pour éliminer la porosité et atteindre des propriétés mécaniques supérieures.

En fin de compte, un four à résistance sous vide est l'outil définitif lorsque l'intégrité de votre matériau à hautes températures ne peut être compromise.

Tableau récapitulatif :

| Catégorie de matériaux | Exemples | Processus clés |

|---|---|---|

| Métaux réactifs et réfractaires | Titane, Zirconium, Tungstène | Frittage, Recuit |

| Aciers et alliages spéciaux | Acier à outils à grande vitesse, Alliages magnétiques doux | Recuit brillant, Trempe |

| Céramiques et composites avancés | Carbure de silicium, Alliages durs | Frittage sous vide |

| Matériaux optiques et infrarouges | Sulfure de zinc, Séléniure de zinc | Synthèse, Purification |

Prêt à atteindre une pureté et des performances supérieures dans vos processus à haute température ? KINTEK est spécialisé dans les fours à résistance sous vide avancés, adaptés aux métaux réactifs, alliages et céramiques. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous proposons une gamme de produits comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, soutenus par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.