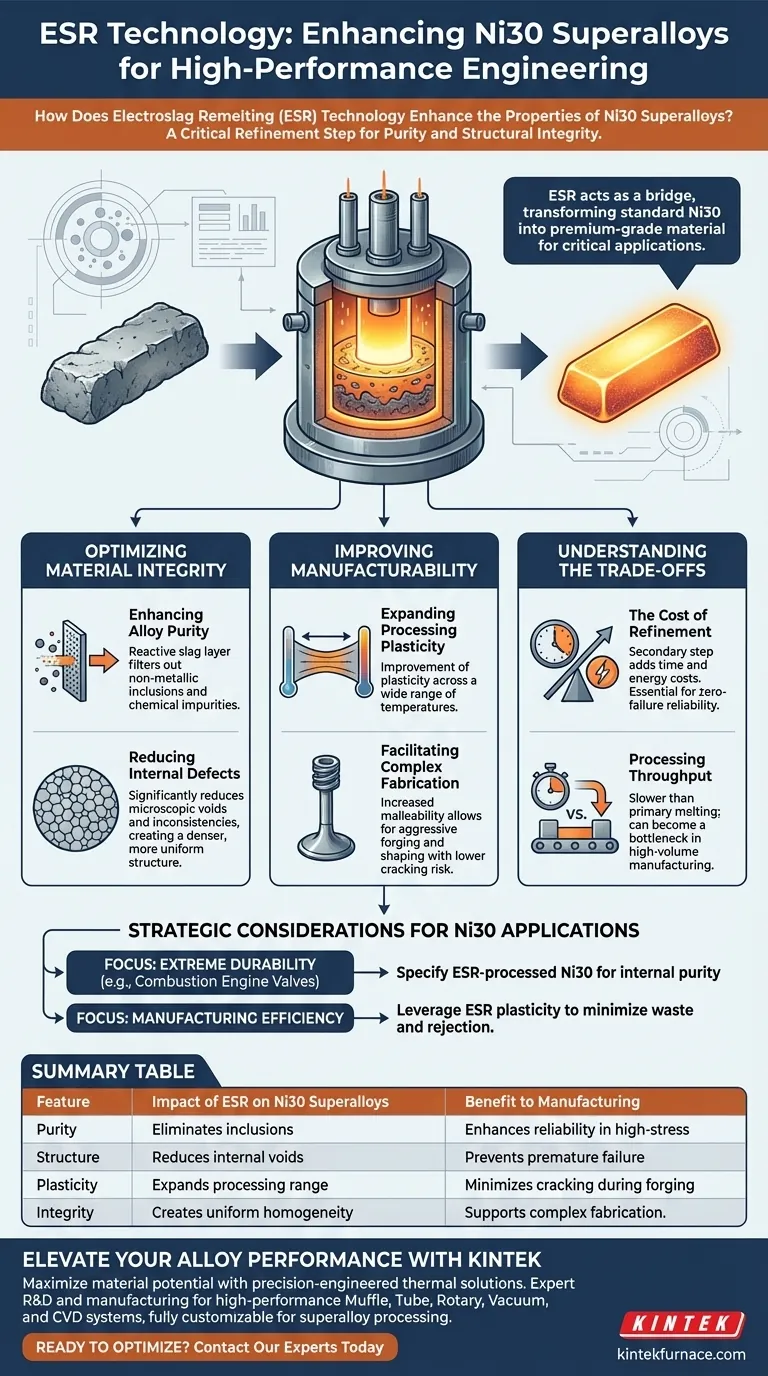

La technologie de refusion électroslag (ESR est une étape de raffinage essentielle qui élève considérablement la qualité des superalliages Ni30 en ciblant la pureté du matériau et l'intégrité structurelle. En soumettant l'alliage à cette étape de traitement secondaire, les fabricants peuvent minimiser efficacement les défauts internes et élargir la plasticité de traitement du matériau, garantissant ainsi qu'il répond aux exigences rigoureuses de l'ingénierie de haute performance.

La valeur fondamentale de l'ESR réside dans sa capacité à transformer un lingot Ni30 standard en un matériau de qualité supérieure. Il sert de pont entre la composition de base et la fiabilité requise pour des applications critiques telles que les soupapes de moteurs à combustion interne.

Optimisation de l'intégrité du matériau

Amélioration de la pureté de l'alliage

La fonction principale de la technologie ESR est d'optimiser la pureté du superalliage Ni30.

Au cours du processus de refusion, l'alliage traverse une couche de laitier réactive. Cela filtre efficacement les inclusions non métalliques et les impuretés chimiques qui dégradent généralement les performances du matériau.

Réduction des défauts internes

Les processus de coulée standard laissent souvent des vides microscopiques ou des incohérences dans un lingot.

L'ESR réduit considérablement ces défauts internes du matériau, créant une structure plus dense et plus uniforme. Cette homogénéité structurelle est essentielle pour prévenir les défaillances prématurées sous contrainte.

Amélioration de la fabricabilité

Expansion de la plasticité de traitement

L'un des avantages les plus distincts de l'ESR pour le Ni30 est l'amélioration de la plasticité de traitement.

Cette amélioration n'est pas limitée à un seul point thermique ; elle se produit sur une large gamme de températures.

Facilitation de la fabrication complexe

Étant donné que l'alliage devient plus plastique (malléable) sans perdre son intégrité, il est beaucoup plus facile à travailler lors des étapes de fabrication ultérieures.

Cela permet des opérations de forgeage ou de mise en forme plus agressives avec un risque de fissuration considérablement réduit, ce qui est vital lors de la production de composants complexes tels que les soupapes de moteur.

Comprendre les compromis

Le coût du raffinage

Bien que l'ESR offre des propriétés matérielles supérieures, il s'agit d'une étape secondaire qui ajoute des coûts de temps et d'énergie au cycle de production.

Les ingénieurs doivent peser ces coûts de traitement plus élevés par rapport à la nécessité d'une fiabilité sans défaillance. Pour les composants non critiques où une pureté extrême n'est pas requise, la fusion standard peut suffire.

Débit de traitement

L'ESR est un processus plus lent et plus contrôlé par rapport aux méthodes de fusion primaires.

Cela peut devenir un goulot d'étranglement dans les environnements de fabrication à haut volume, nécessitant une planification minutieuse de la chaîne d'approvisionnement pour faire correspondre le taux de production de ces lingots de haute qualité à la demande.

Considérations stratégiques pour les applications Ni30

Décider quand exiger du Ni30 traité par ESR dépend des exigences spécifiques de votre application finale.

- Si votre objectif principal est la durabilité extrême : Spécifiez du Ni30 traité par ESR pour garantir la pureté interne requise pour des pièces telles que les soupapes de moteurs à combustion qui subissent un cyclage thermique constant.

- Si votre objectif principal est l'efficacité de fabrication : Tirez parti de la plasticité améliorée des lingots ESR pour minimiser les déchets de matériaux et les taux de rejet lors des opérations de forgeage ou de formage.

En fin de compte, l'ESR transforme le Ni30 d'un alliage standard en un matériau haute performance capable de supporter les contraintes thermiques et mécaniques les plus exigeantes.

Tableau récapitulatif :

| Caractéristique | Impact de l'ESR sur les superalliages Ni30 | Avantage pour la fabrication |

|---|---|---|

| Pureté | Élimine les inclusions non métalliques et les impuretés | Améliore la fiabilité dans les environnements à fortes contraintes |

| Structure | Réduit les vides internes et les défauts microscopiques | Prévient les défaillances prématurées et la fatigue |

| Plasticité | Étend la plasticité de traitement sur de larges plages de températures | Minimise les fissures lors du forgeage et de la mise en forme |

| Intégrité | Crée une homogénéité structurelle plus dense et plus uniforme | Supporte la fabrication complexe pour les composants de moteur |

Élevez les performances de votre alliage avec KINTEK

Maximisez le potentiel de vos matériaux avec des solutions thermiques conçues avec précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, Vide et CVD haute performance, tous entièrement personnalisables pour répondre aux exigences rigoureuses du traitement et du raffinage des superalliages.

Que vous produisiez des soupapes de moteur haute performance ou des composants aérospatiaux avancés, nos fours de laboratoire et industriels offrent la stabilité thermique et le contrôle nécessaires pour des résultats métallurgiques supérieurs.

Prêt à optimiser vos processus à haute température ? Contactez nos experts en ingénierie dès aujourd'hui pour découvrir comment KINTEK peut personnaliser une solution pour vos besoins uniques de laboratoire ou de production.

Guide Visuel

Références

- Microstructural Evolution and Oxidation Resistance of Fe-30Ni-15Cr Alloy for Internal Combustion Engine Valves Under Long-Term High-Temperature Exposure and Heat Treatment. DOI: 10.3390/met15010061

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle joue un récipient sous pression fermé lors de la carbonatation du gamma-C2S ? Accélérer la minéralisation

- Pourquoi les matériaux supraconducteurs Bi-2223 haute performance nécessitent-ils un contrôle de température de haute précision ? | Solution KINTEK

- Quelle est la fonction d'un four de séchage sous vide de laboratoire pour les catalyseurs Fe-N-C ? Préserver la structure nanoporeuse

- Pourquoi la stabilité à haute température est-elle importante pour les substrats de Cu2O ? Assurer une efficacité électrocatalytique à long terme

- Conditions de processus pour les expériences thermiques de revêtement HEA : Assurer une stabilité de 800 °C et une endurance de 1680 heures.

- Quelles sont les trois principales catégories de méthodes de dépôt de couches minces ? Guide essentiel pour les ingénieurs matériaux

- Quelle est la fonction d'un réacteur catalytique à lit fixe dans le procédé CHP ex situ ? Optimisez la qualité de votre bio-huile dès aujourd'hui

- Pourquoi un four de haute précision est-il requis pour l'activation de l'aérogel de carbone ? Obtenir un développement et un contrôle optimaux des pores