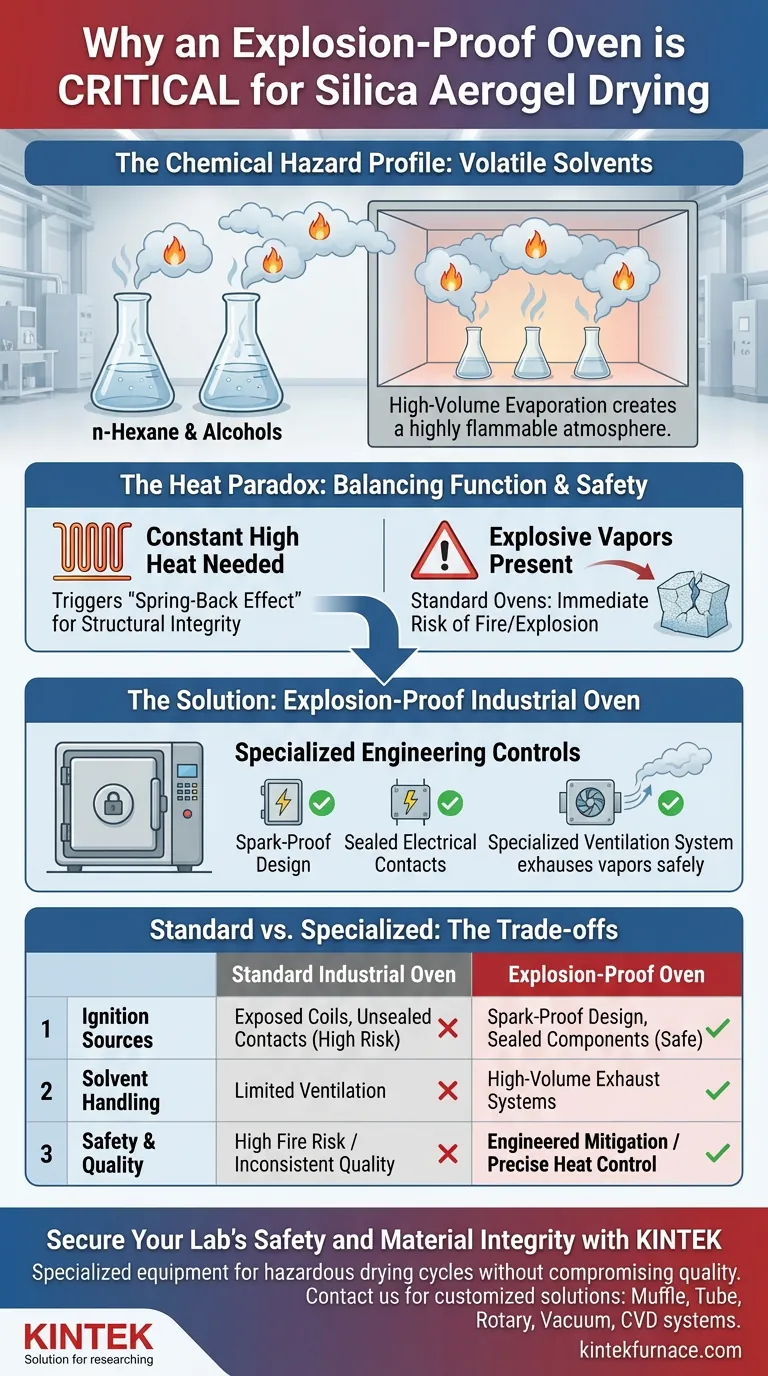

La nécessité critique d'un four antidéflagrant est dictée par la volatilité chimique impliquée dans le processus de séchage. Le séchage des aérogels de silice modifiés hydrophobes nécessite l'évaporation de grandes quantités de solvants organiques inflammables, tels que le n-hexane et les résidus d'alcools. L'utilisation d'un four standard exposerait ces vapeurs concentrées et combustibles aux éléments chauffants, créant un risque immédiat et élevé d'incendie ou d'explosion.

Le processus de séchage présente un double défi : maintenir les températures élevées requises pour l'intégrité structurelle de l'aérogel tout en gérant simultanément une atmosphère dangereuse de vapeurs de solvants inflammables.

Le profil de risque chimique

Gestion des solvants organiques volatils

Le facteur de risque fondamental dans ce processus est la charge de solvant. Pour produire ces aérogels, la structure du gel humide est saturée de composés organiques tels que le n-hexane et les alcools.

Évaporation à haut volume

Au fur et à mesure que le cycle de séchage progresse, ces solvants ne s'écoulent pas simplement ; ils s'évaporent dans la chambre du four. Cela crée rapidement une atmosphère hautement inflammable que les systèmes de ventilation standard ne peuvent pas gérer en toute sécurité.

Le rôle de la température dans le traitement

Déclenchement de l'effet de "ressort"

La chaleur n'est pas appliquée uniquement pour éliminer l'humidité ; elle est une exigence fonctionnelle pour la structure du matériau. La référence principale note qu'un environnement à haute température constante est essentiel pour obtenir l'"effet de ressort".

Équilibrer chaleur et sécurité

Cela crée un paradoxe : il faut appliquer une chaleur importante à une substance qui libère un gaz explosif. Un four antidéflagrant résout ce problème en fournissant un contrôle précis de la température pour faciliter le mécanisme de "ressort" sans devenir une source d'inflammation.

Comprendre les compromis : équipement standard vs spécialisé

Le risque des composants standard

Les fours industriels standard contiennent généralement des résistances chauffantes exposées, des contacts électriques non scellés ou des ventilateurs qui peuvent générer des étincelles. Dans une atmosphère riche en vapeurs de n-hexane, une seule étincelle suffit à provoquer une catastrophe.

Caractéristiques d'atténuation spécialisées

Les fours antidéflagrants utilisent des contrôles d'ingénierie distincts pour atténuer ce risque. Comme souligné dans la référence principale, ils sont dotés de systèmes de ventilation spécialisés et de conceptions antidéflagrantes spécifiquement conçues pour évacuer en toute sécurité les vapeurs de solvants avant qu'elles n'atteignent des concentrations explosives.

Faire le bon choix pour votre objectif

Assurer la production réussie d'aérogels de silice nécessite de prioriser à la fois la sécurité du personnel et la qualité du matériau.

- Si votre objectif principal est la conformité à la sécurité : Vous devez vérifier que la classification antidéflagrante du four correspond au profil de volatilité spécifique du n-hexane et des alcools utilisés.

- Si votre objectif principal est la qualité du matériau : Vous devez vous assurer que le four maintient les températures élevées précises et constantes requises pour déclencher l'effet de "ressort", empêchant ainsi l'effondrement structurel.

En fin de compte, le four antidéflagrant n'est pas seulement un dispositif de sécurité ; c'est la seule technologie qui permet le traitement à haute température de ces matériaux volatils.

Tableau récapitulatif :

| Caractéristique | Four industriel standard | Four antidéflagrant |

|---|---|---|

| Sources d'inflammation | Résistances chauffantes exposées et contacts non scellés | Conception antidéflagrante et composants scellés |

| Gestion des solvants | Ventilation limitée pour les vapeurs inflammables | Systèmes d'évacuation spécialisés à haut volume |

| Risque de sécurité | Risque élevé d'incendie/explosion avec les solvants organiques | Conçu pour atténuer les atmosphères volatiles |

| Qualité de l'aérogel | Le contrôle de température incohérent risque l'effondrement | Chaleur précise pour un effet de "ressort" optimal |

Sécurisez la sécurité de votre laboratoire et l'intégrité de vos matériaux avec KINTEK

Le traitement des aérogels de silice nécessite plus que de la simple chaleur : il exige un environnement sophistiqué où la sécurité rencontre la précision. KINTEK fournit l'équipement spécialisé nécessaire pour gérer les cycles de séchage dangereux sans compromettre la qualité.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD, ainsi que des fours de laboratoire à haute température entièrement personnalisables selon vos profils de solvants et vos besoins matériels spécifiques. Ne risquez pas une catastrophe avec un équipement standard ; laissez nos experts vous aider à sélectionner ou à concevoir le système parfait pour votre application.

Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Jinjing Guo, Baohua Guo. Enhancing Mesopore Volume and Thermal Insulation of Silica Aerogel via Ambient Pressure Drying-Assisted Foaming Method. DOI: 10.3390/ma17112641

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Fours de frittage par étincelage et plasma SPS

Les gens demandent aussi

- Pourquoi la qualité de l'isolation est-elle importante dans les fours à moufle ? Améliorez l'efficacité et la sécurité de votre laboratoire

- Comment le four à moufle assure-t-il un chauffage uniforme ? Obtenez une chaleur précise et homogène pour votre laboratoire.

- Pourquoi l'isolement des contaminants est-il important dans un four à moufle ? Assurez la pureté et l'intégrité dans les processus à haute température

- Quels sont les avantages des fours à sole plate en termes de polyvalence ? Libérez la flexibilité pour le traitement d'une grande variété de matériaux

- Quels sont les avantages de l'utilisation d'un four à chauffage rapide infrarouge ? Capturer les migrations atomiques transitoires dans l'acier

- Pourquoi le contrôle de la température est-il important lors de la cuisson initiale d'un four à moufle ? Prévenir les dommages permanents et assurer la longévité

- Pourquoi les coquilles en céramique doivent-elles subir un frittage à haute température ? Assurer l'intégrité pour les alliages à haut point de fusion

- Quels sont les dispositifs de sécurité que l'on trouve généralement dans les fours à caisson ?Protections essentielles pour les laboratoires à haute température