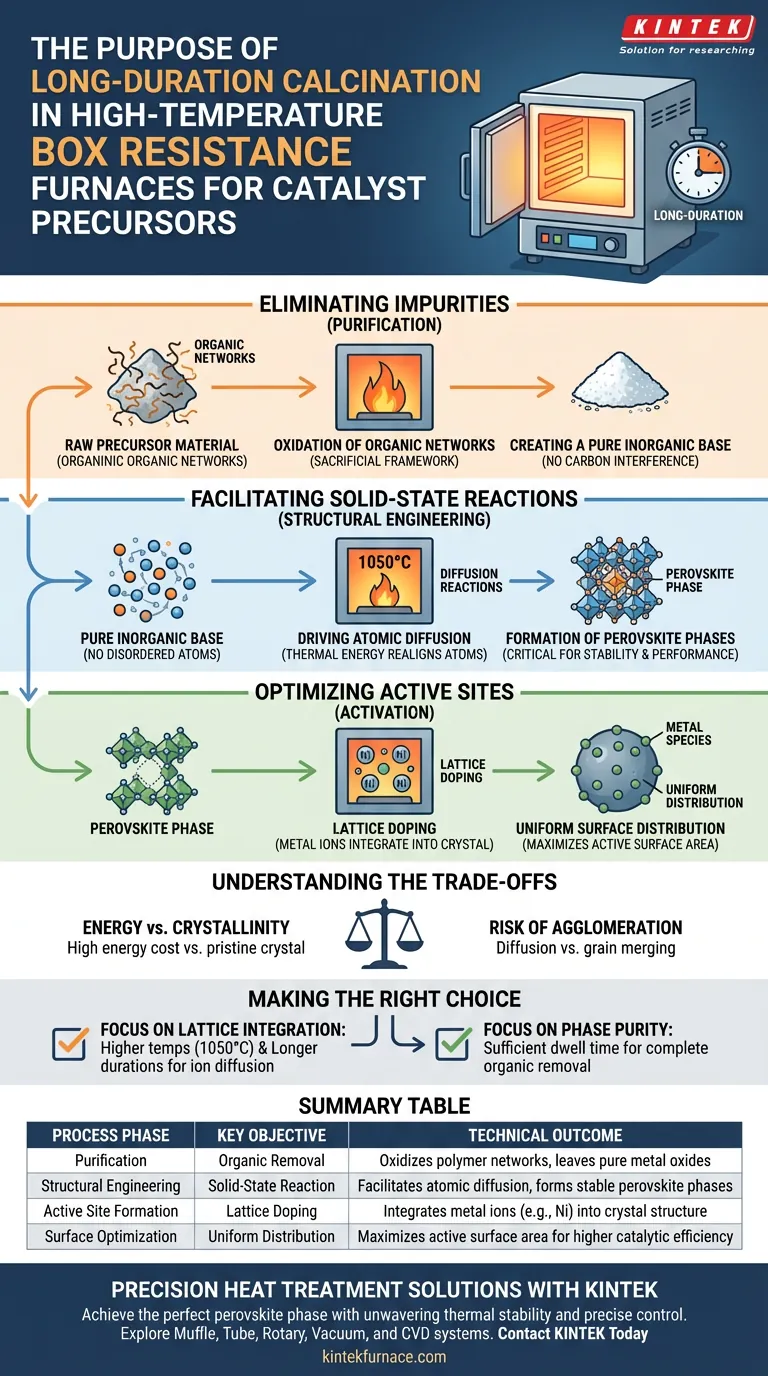

L'objectif principal de la calcination de longue durée dans un four à résistance de type boîte à haute température est de provoquer des réactions critiques à l'état solide qui transforment les précurseurs bruts en un catalyseur stable et actif. Ce processus utilise un environnement stable à haute température (généralement autour de 1050 °C) pour purifier simultanément le matériau en éliminant les réseaux organiques et pour structurer sa structure interne par diffusion atomique.

Idée clé : La calcination à haute température n'est pas simplement une étape de séchage ; c'est un processus d'ingénierie structurelle. Elle fournit l'énergie thermique nécessaire pour brûler les gabarits organiques et forcer les ions métalliques à diffuser vers des sites de réseau spécifiques, créant ainsi une phase pérovskite bien cristallisée et chimiquement active.

Élimination des impuretés et des gabarits

La première fonction du four est d'agir comme une chambre de purification. Avant que la structure cristalline finale ne puisse se former, le matériau doit être débarrassé des composants organiques utilisés lors de la synthèse initiale.

Oxydation des réseaux organiques

Pendant le traitement thermique, le réseau polymère organique agit comme un cadre sacrificiel. La chaleur élevée facilite l'oxydation complète de ces polymères, les éliminant efficacement de la matrice.

Création d'une base inorganique pure

En brûlant ces résidus organiques, le four ne laisse que les oxydes métalliques essentiels. Cela garantit que le catalyseur final est constitué uniquement du matériau inorganique désiré, sans interférence carbonée.

Facilitation des réactions à l'état solide

Une fois les impuretés éliminées, la température élevée soutenue provoque la transformation physique du matériau. C'est là que la capacité du four à résistance de type boîte à maintenir une chaleur stable devient critique.

Favoriser la diffusion atomique

À des températures telles que 1050 °C, le matériau subit des réactions de diffusion. L'énergie thermique permet aux atomes de se déplacer à l'état solide, se réorganisant d'un mélange désordonné à une structure très ordonnée.

Formation de phases pérovskites

Le but ultime de cette diffusion est la cristallisation de phases matérielles spécifiques. Le traitement de longue durée assure la formation d'une phase pérovskite bien cristallisée, souvent nécessaire à la stabilité et aux performances du catalyseur.

Optimisation des sites actifs

Au-delà de la formation de la structure de base, la calcination est responsable de l'activation du catalyseur. Cela implique le placement précis des espèces métalliques actives dans ou sur le matériau.

Dopage du réseau

Le processus dope efficacement les espèces de nickel (ou d'autres métaux actifs) directement dans le réseau cristallin. La température élevée force ces ions à occuper des positions spécifiques dans la structure, améliorant ainsi l'activité intrinsèque du catalyseur.

Distribution uniforme en surface

En plus de l'intégration dans le réseau, le traitement thermique favorise la distribution uniforme des espèces métalliques sur les surfaces des particules. Cela maximise la surface disponible pour les réactions catalytiques, garantissant une grande efficacité.

Comprendre les compromis

Bien que la calcination à haute température de longue durée soit essentielle pour la cristallinité et le dopage, elle présente des défis spécifiques qui doivent être gérés.

Énergie vs. Cristallinité

Obtenir une phase pérovskite bien cristallisée à 1050 °C est très énergivore. Il faut équilibrer le coût du chauffage de longue durée avec l'exigence d'une structure cristalline vierge.

Risque d'agglomération

Bien que les hautes températures favorisent la diffusion, elles peuvent également provoquer la fusion des grains. Un contrôle précis de la température est nécessaire pour obtenir la phase souhaitée sans provoquer une agglomération excessive, qui réduirait la surface active.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre synthèse, alignez vos paramètres de calcination sur les exigences spécifiques de votre matériau.

- Si votre objectif principal est l'intégration du réseau : Privilégiez des températures plus élevées (par exemple, 1050 °C) et des durées plus longues pour garantir une énergie suffisante aux ions métalliques comme le nickel pour diffuser dans la structure cristalline.

- Si votre objectif principal est la pureté de phase : Assurez-vous que le temps de maintien est suffisant pour oxyder et éliminer complètement le réseau polymère organique avant le refroidissement.

La synthèse réussie de catalyseurs repose sur la vision du four non seulement comme un appareil de chauffage, mais comme un outil de précision pour la construction au niveau atomique.

Tableau récapitulatif :

| Phase du processus | Objectif clé | Résultat technique |

|---|---|---|

| Purification | Élimination des matières organiques | Oxyde les réseaux polymères pour laisser des oxydes métalliques purs |

| Ingénierie structurelle | Réaction à l'état solide | Facilite la diffusion atomique pour former des phases pérovskites stables |

| Formation de sites actifs | Dopage du réseau | Intègre des ions métalliques (par exemple, Ni) dans la structure cristalline |

| Optimisation de surface | Distribution uniforme | Maximise la surface active pour une efficacité catalytique plus élevée |

Solutions de traitement thermique de précision avec KINTEK

Obtenir la phase pérovskite parfaite nécessite une stabilité thermique inébranlable et un contrôle précis. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance Muffle, Tube, Rotary, Vacuum et CVD conçus pour répondre aux exigences rigoureuses de la synthèse de catalyseurs. Que vous ayez besoin de provoquer des réactions complexes à l'état solide ou d'assurer un dopage uniforme du réseau, nos fours de laboratoire à haute température sont entièrement personnalisables pour vos besoins de recherche uniques.

Prêt à améliorer l'efficacité de synthèse de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour découvrir nos solutions de fours spécialisés.

Guide Visuel

Références

- Lan Zhang, Saifudin Abubakar. Catalytic decomposition of methane: Ni-promoted perovskite oxide catalysts for turquoise hydrogen and carbon nanomaterials Co-production. DOI: 10.20517/energymater.2024.53

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi la taille de la chambre est-elle une considération importante lors du choix d'un four à moufle ? Optimisez l'efficacité et les résultats de votre laboratoire

- Comment manipuler la porte du four et les échantillons lors de l'utilisation ? Conseils essentiels de sécurité et d'entretien

- Quelles caractéristiques de performance clés sont requises pour les fours à moufle de laboratoire pour les alliages Ti-xNb ? Lignes directrices d'experts

- Pourquoi la conception compacte est-elle bénéfique dans un four à moufle ? Maximiser l'efficacité thermique et économiser de l'espace

- Comment les fours à moufle sont-ils utilisés dans les laboratoires dentaires ? Essentiel pour le frittage, la cuisson et le coulée

- Quelles conditions de réaction une étuve à moufle offre-t-elle pour la synthèse de g-C3N5 ? Optimisez votre production de photocatalyseur

- Comment les fours à moufle sont-ils bénéfiques pour l'industrie de la peinture ? Améliorez les tests de peinture avec un contrôle précis de la chaleur

- Pourquoi un four à moufle haute température est-il requis pour les précurseurs de ferrite de nickel ? Maîtriser le contrôle de la phase cristalline