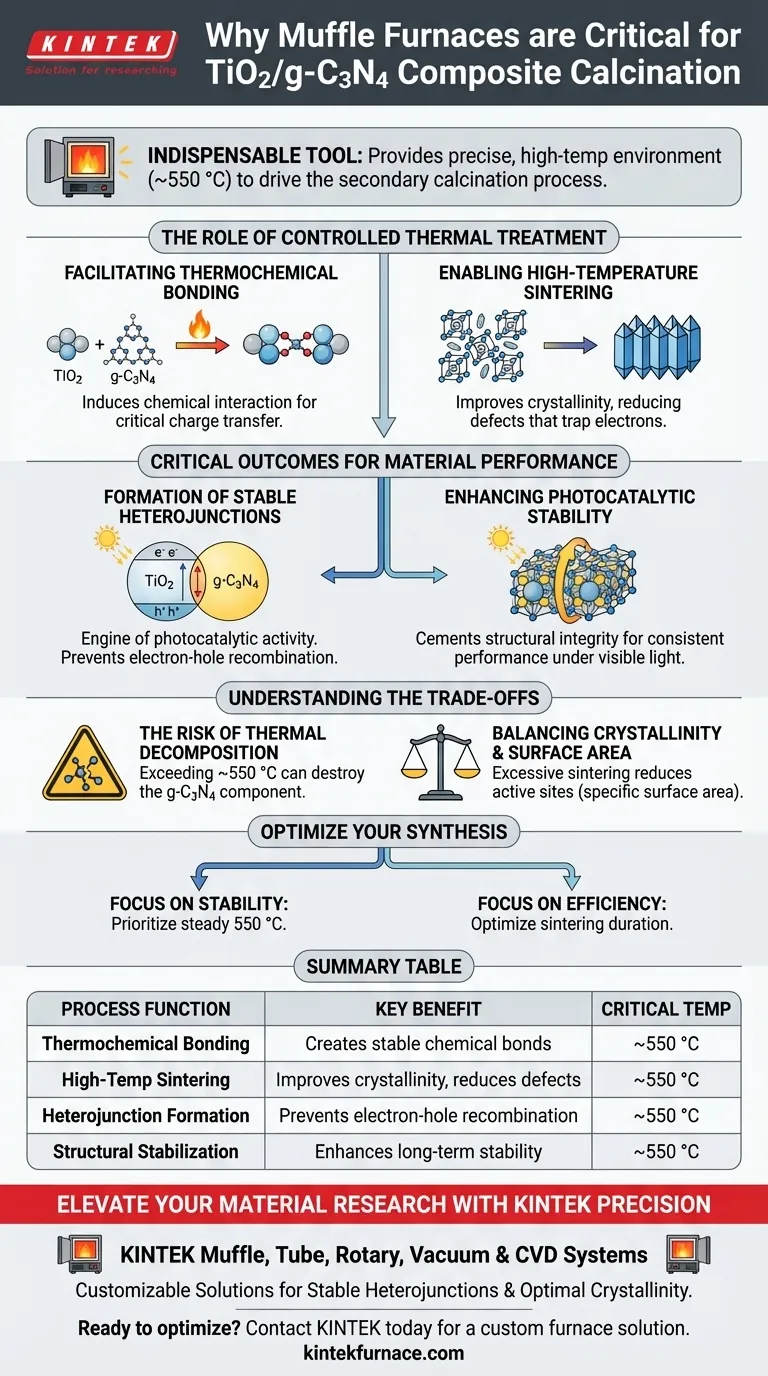

L'utilisation d'une étuve à moufle est indispensable pour la synthèse réussie de matériaux composites TiO2/g-C3N4 haute performance. Elle fournit l'environnement précis à haute température, spécifiquement autour de 550 °C, nécessaire pour mener à bien le processus de calcination secondaire, transformant un simple mélange de précurseurs en un composite unifié et chimiquement lié.

La fonction principale de l'étuve à moufle dans ce contexte est d'induire la liaison thermochimique et le frittage à haute température. Ce traitement thermique contrôlé crée des structures d'hétérojonction stables et améliore la cristallinité, qui sont des prérequis absolus pour la stabilité photocatalytique et les performances du matériau sous lumière visible.

Le rôle du traitement thermique contrôlé

Faciliter la liaison thermochimique

Le principal défi dans la création d'un composite est de s'assurer que les deux matériaux distincts interagissent au niveau chimique plutôt que de rester un mélange physique.

L'étuve à moufle fournit l'énergie nécessaire pour induire une liaison thermochimique entre les composants TiO2 et g-C3N4. Cette liaison est essentielle pour le transfert de charge entre les matériaux pendant la photocatalyse.

Permettre le frittage à haute température

L'obtention de la bonne structure cristalline nécessite une chaleur soutenue et uniforme que les fours standard ne peuvent pas fournir.

Grâce au frittage à haute température, le four garantit que le matériau atteint la cristallinité nécessaire. Une cristallinité améliorée réduit les défauts qui peuvent piéger les électrons, améliorant ainsi l'efficacité globale du matériau.

Résultats critiques pour les performances du matériau

Formation d'hétérojonctions stables

L'interface où le TiO2 rencontre le g-C3N4 est connue sous le nom d'hétérojonction. C'est le moteur de l'activité photocatalytique du composite.

L'environnement précis de 550 °C fourni par l'étuve à moufle solidifie ces structures d'hétérojonction. Une hétérojonction stable garantit que les paires électron-trou générées par la lumière sont efficacement séparées, les empêchant de se recombiner instantanément.

Amélioration de la stabilité photocatalytique

Un matériau peut bien performer initialement, mais une faiblesse structurelle entraînera une dégradation rapide dans les conditions de fonctionnement.

Le traitement thermique cimente l'intégrité structurelle du composite. Ce processus améliore considérablement la stabilité photocatalytique du matériau, lui permettant de maintenir ses performances dans le temps, même sous exposition continue à la lumière visible.

Comprendre les compromis

Le risque de décomposition thermique

Bien que la chaleur élevée soit nécessaire pour la liaison, le g-C3N4 est un semi-conducteur de type organique qui peut se dégrader si les températures ne sont pas contrôlées.

Si la température du four dépasse la plage optimale (par exemple, significativement au-dessus de 550 °C), le composant g-C3N4 peut se décomposer entièrement. Cela détruirait l'hétérojonction et laisserait uniquement du TiO2, annulant le but du composite.

Équilibrer cristallinité et surface spécifique

Le frittage améliore la cristallinité, ce qui aide aux performances électriques, mais il peut également entraîner une croissance des particules.

Des temps de frittage excessifs dans le four peuvent entraîner une fusion trop agressive des particules. Cela réduit la surface spécifique, limitant potentiellement le nombre de sites actifs disponibles pour les réactions chimiques.

Faire le bon choix pour votre objectif

Pour optimiser votre synthèse de TiO2/g-C3N4, alignez vos paramètres de four avec vos objectifs de performance spécifiques :

- Si votre objectif principal est la stabilité à long terme : Privilégiez une calcination stable à 550 °C pour assurer une liaison thermochimique robuste et la solidité de l'hétérojonction.

- Si votre objectif principal est l'efficacité du transfert de charge : Concentrez-vous sur la durée du frittage pour maximiser la cristallinité sans induire de décomposition thermique du composant g-C3N4.

La précision du traitement thermique est le pont entre un simple mélange de poudres et un photocatalyseur fonctionnel et stable.

Tableau récapitulatif :

| Fonction du processus | Bénéfice clé | Température critique |

|---|---|---|

| Liaison thermochimique | Crée des liaisons chimiques stables entre le TiO2 et le g-C3N4 | ~550 °C |

| Frittage à haute température | Améliore la cristallinité et réduit les défauts du matériau | ~550 °C |

| Formation d'hétérojonction | Empêche la recombinaison des paires électron-trou pour l'efficacité | ~550 °C |

| Stabilisation structurelle | Améliore la stabilité photocatalytique à long terme | ~550 °C |

Élevez votre recherche de matériaux avec la précision KINTEK

Le contrôle thermique précis fait la différence entre un mélange raté et un composite haute performance. KINTEK fournit des systèmes d'étuves à moufle, tubulaires, rotatives, sous vide et CVD de pointe conçus pour répondre aux exigences rigoureuses de la synthèse de TiO2/g-C3N4. Soutenus par une R&D experte et une fabrication avancée, nos fours de laboratoire haute température sont entièrement personnalisables à vos besoins de recherche uniques, garantissant des hétérojonctions stables et une cristallinité optimale à chaque fois.

Prêt à optimiser votre processus de calcination ? Contactez KINTEK dès aujourd'hui pour une solution de four personnalisée.

Guide Visuel

Références

- Rahil Azhar, W.I. Nawawi. Effect of Different Preparation Approaches on Pt-Modified TiO2/g-C3N4 for Effective Photocatalytic Degradation of RR4 Dye Under Visible Light. DOI: 10.24191/srj.v22i2.31241

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quel rôle les fours à résistance de type boîte jouent-ils dans les procédés de semi-conducteurs ? Essentiels pour l'oxydation thermique et le recuit

- Quelle plage de température les fours à sole mobile (Box Furnaces) utilisent-ils ? De 1100°F à 3300°F pour le traitement thermique de précision

- Quel entretien est nécessaire pour un four à moufle ? Assurez une fiabilité et une sécurité à long terme

- Quels facteurs doivent être pris en compte lors de l'achat d'un four à moufle ? Assurez la précision et la sécurité de votre laboratoire

- Comment un four à moufle haute température contribue-t-il au processus de traitement thermique du minerai de chalcopyrite ?

- Pourquoi la recalescence dans un four à moufle est-elle nécessaire pour les photocatalyseurs ? Restaurer l'efficacité par oxydation thermique

- Quelle plage de température un four à moufle standard peut-il atteindre ? Trouvez votre plage de chaleur idéale

- Quel est le but de la calcination de longue durée dans un four à résistance de type boîte à haute température pour les précurseurs de catalyseurs ? Expliqué