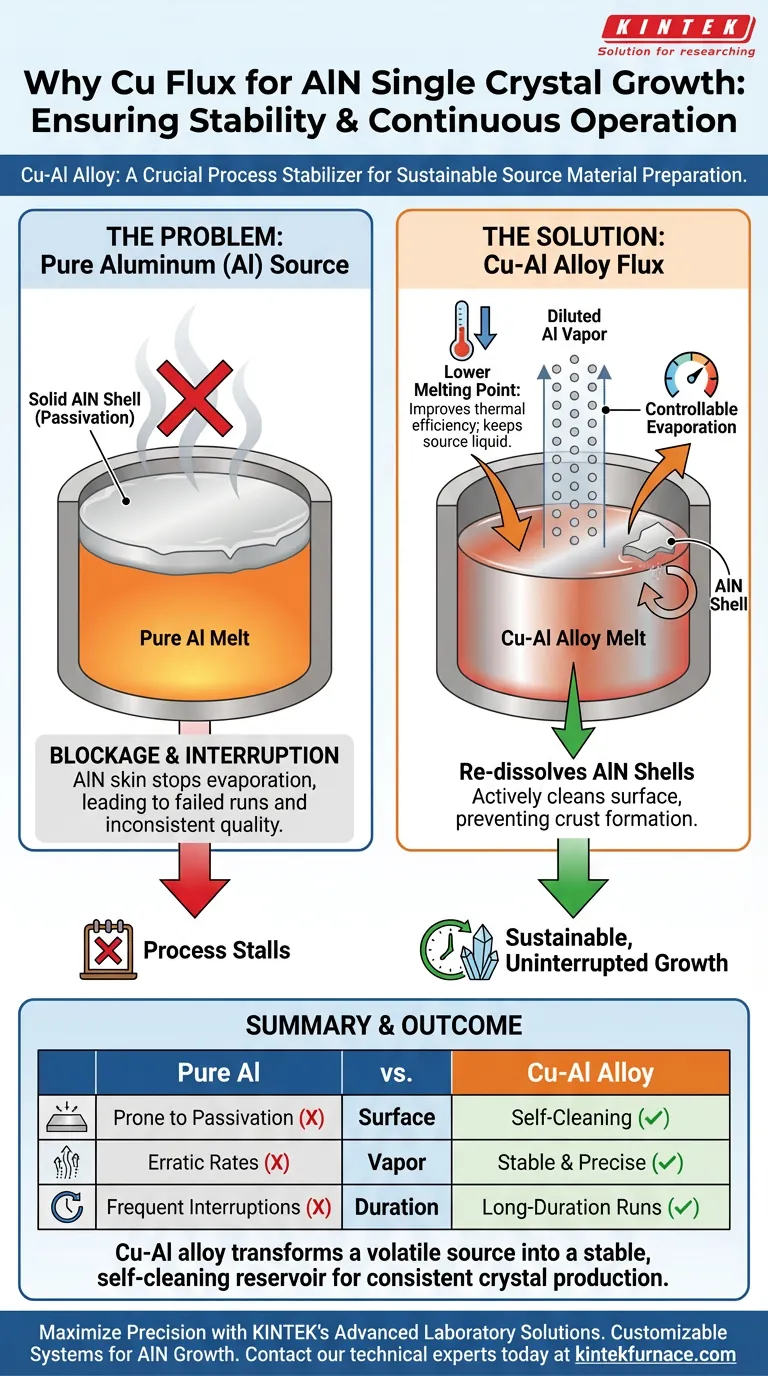

L'introduction du cuivre sert de stabilisateur de processus crucial. En alliant le cuivre (Cu) à la matière source d'aluminium (Al), vous modifiez fondamentalement la thermodynamique du bain fondu pour assurer un fonctionnement continu. Cette modification empêche les blocages physiques et permet un contrôle précis de l'évaporation nécessaire à la croissance des cristaux.

L'utilisation d'un alliage binaire Cu-Al résout le problème critique de la passivation de la source. En abaissant le point de fusion et en dissolvant activement les croûtes solides en surface, le fondant de cuivre assure le dégagement durable et ininterrompu de vapeur d'aluminium.

Optimisation du bain fondu de la source

Pour faire croître des cristaux d'arséniure d'aluminium (AlN) de haute qualité, l'apport de vapeur d'aluminium doit être constant. Les sources d'aluminium pur présentent des défis thermiques spécifiques que l'ajout de cuivre atténue efficacement.

Abaissement du point de fusion

La formation d'un alliage binaire Cu-Al modifie considérablement les propriétés thermiques de la matière source. Plus précisément, la présence de cuivre abaisse le point de fusion de l'alliage par rapport aux systèmes d'aluminium pur.

Cette réduction permet à la matière source de rester à l'état liquide à des températures plus gérables. Elle améliore l'efficacité thermique globale de la phase de préparation.

Contrôle de la concentration de vapeur

La précision est requise lors de l'apport d'espèces pour la croissance des cristaux. L'alliage Cu-Al agit pour diluer la concentration de vapeur d'aluminium générée par le bain fondu.

Cette dilution empêche un dégagement excessif ou erratique de la matière source. Elle permet un taux d'évaporation hautement contrôlable, essentiel pour maintenir la stœchiométrie du cristal en croissance.

Prévention des interruptions de processus

L'avantage technique le plus significatif de l'introduction du cuivre réside dans son rôle dans le maintien de l'intégrité physique de la surface d'évaporation.

Redissolution des coquilles de AlN

Pendant le processus de croissance, l'azote présent dans le système peut réagir avec le bain fondu de la source pour former une "peau" ou une coquille solide d'arséniure d'aluminium (AlN) à la surface. Si elle n'est pas contrôlée, cette couche solide empêche l'évaporation de l'aluminium liquide.

Le cuivre favorise la redissolution de ces couches de coquille de AlN dans le bain fondu.

Assurer une croissance durable

En empêchant la formation d'une croûte dense et bloquante de AlN, le fondant assure que le chemin d'évaporation reste ouvert. Cette capacité est vitale pour un processus de croissance durable et de longue durée, sans nécessiter d'interruption pour nettoyer ou réinitialiser la matière source.

Comprendre les risques opérationnels

Bien que l'alliage Cu-Al offre des avantages significatifs, il est important de comprendre le risque opérationnel spécifique qu'il est conçu pour éviter. Le risque principal dans ce processus est la passivation de la source.

La conséquence du blocage

Sans l'action dissolvante du fondant de cuivre, la formation d'une coquille de AlN crée une barrière physique au-dessus du bain fondu.

Cette barrière stoppe l'apport de vapeur d'aluminium à l'interface du cristal. Une fois la source bloquée, le processus de croissance s'arrête effectivement, entraînant des échecs de production ou une qualité de cristal incohérente.

Faire le bon choix pour votre objectif

Lors de la préparation des matières sources pour la croissance de AlN, l'inclusion de cuivre est une décision stratégique basée sur vos exigences de stabilité spécifiques.

- Si votre objectif principal est la continuité du processus : Incorporez du cuivre pour empêcher la formation de croûtes en surface et assurer des cycles de croissance longs et ininterrompus.

- Si votre objectif principal est le contrôle du débit : Utilisez l'alliage Cu-Al pour diluer la concentration de vapeur, permettant un réglage fin précis du taux d'évaporation.

En fin de compte, l'alliage Cu-Al transforme une source volatile et sujette aux obstructions en un réservoir stable et autonettoyant pour une production de cristaux constante.

Tableau récapitulatif :

| Caractéristique | Source d'aluminium pur | Source d'alliage Cu-Al |

|---|---|---|

| État de surface | Sujet à une coquille solide de AlN (passivation) | Autonettoyant ; redissout la croûte de AlN |

| Contrôle de la vapeur | Taux d'évaporation élevés et erratiques | Concentration diluée, stable et précise |

| Point de fusion | Plus élevé | Abaissé pour une meilleure efficacité thermique |

| Durée du processus | Interruptions fréquentes dues au blocage | Durable pour des cycles de croissance longs |

Maximisez la précision de votre croissance cristalline avec KINTEK

Assurez une production ininterrompue et une stœchiométrie de matériau supérieure avec les solutions de laboratoire avancées de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre aux exigences thermiques rigoureuses de la croissance de cristaux uniques de AlN et de la préparation des matières sources.

Ne laissez pas la passivation de la source freiner votre recherche. Contactez nos experts techniques dès aujourd'hui pour découvrir comment nos fours à haute température peuvent fournir la stabilité et le contrôle dont votre laboratoire a besoin.

Guide Visuel

Références

- Xiaochun Tao, Zhanggui Hu. Growth of Spontaneous Nucleation AlN Crystals by Al-Base Alloy Evaporation in Nitrogen Atmosphere. DOI: 10.3390/cryst14040331

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Pourquoi le broyage à billes des poudres d'alliages d'aluminium doit-il se faire sous argon ? Assurer l'intégrité du matériau et prévenir l'oxydation

- Quel rôle joue un four de séchage à air forcé dans la préparation des nanoparticules d'oxyde de zinc ? Prévenir l'agglomération

- Comment un four à bande de recuit thermique rapide infrarouge affecte-t-il les performances de la batterie ? Maximisez l'efficacité dès aujourd'hui

- Quel EPI est suggéré pour ajuster les commandes ou manipuler l'équipement pendant le fonctionnement du four ? Équipement essentiel pour la sécurité de l'opérateur

- Quelle est la fonction de la feuille d'aluminium dans les expériences de combustion du cuir ? Optimisation de l'isolation thermique et de la précision

- Quelle est l'importance de l'utilisation d'un four électrique de laboratoire pour la trempe et le revenu de l'acier de coque ? Obtenir un contrôle précis de la microstructure

- Comment un réacteur solvothermique contribue-t-il à la synthèse des nanofils d'argent ? Croissance de précision pour des AgNW à rapport d'aspect élevé

- Quels sont les avantages du frittage par plasma d'étincelles (SPS) pour les alliages de TiC ? Préserver la précision et la microstructure