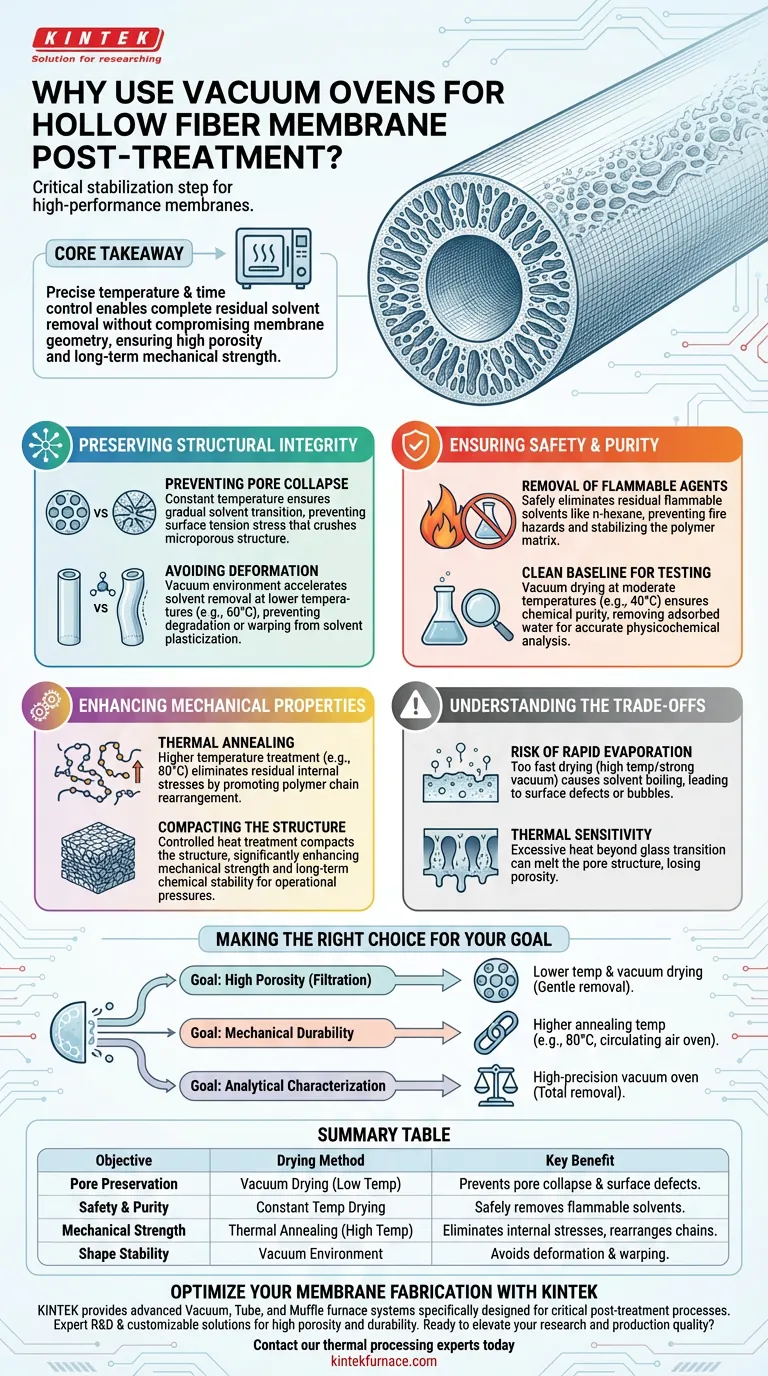

L'utilisation d'étuves sous vide ou d'un séchage à température constante est une étape de stabilisation critique dans la fabrication des membranes de fibres creuses. Sa fonction principale est d'éliminer en toute sécurité les solvants inflammables résiduels, tels que le n-hexane, tout en empêchant la structure microporeuse fragile de s'effondrer ou de se contracter violemment sous la contrainte de séchage.

Point essentiel En contrôlant précisément la température et le temps, cet équipement permet l'élimination complète des solvants sans compromettre la géométrie de la membrane. Cet équilibre est essentiel pour préserver une porosité élevée et établir la résistance mécanique requise pour des performances à long terme.

Préservation de l'intégrité structurelle

Prévention de l'effondrement des pores

La fonction la plus critique du séchage contrôlé est le maintien de l'architecture de la membrane.

Si les solvants s'évaporent trop rapidement ou de manière inégale, la tension superficielle peut générer des contraintes qui écrasent les pores. Le séchage à température constante assure une transition progressive, préservant la structure microporeuse et la porosité élevée essentielles à l'efficacité de la filtration.

Éviter la plastification et la déformation

Les solvants résiduels peuvent agir comme des plastifiants, maintenant le polymère mou et susceptible de se déformer.

L'utilisation d'un environnement sous vide accélère l'élimination des solvants à des températures plus basses (par exemple, 60 °C). Cela empêche les fibres de se dégrader ou de se déformer en raison de la plastification par solvant, garantissant que la membrane conserve la forme correcte lorsqu'elle est retirée du collecteur.

Assurer la sécurité et la pureté

Élimination des agents inflammables

Le post-traitement implique souvent un échange de solvant avec des liquides volatils comme le n-hexane.

Le séchage contrôlé élimine en toute sécurité ces solvants inflammables résiduels. Il ne s'agit pas seulement d'un protocole de sécurité pour prévenir les risques d'incendie, mais aussi d'une nécessité chimique pour stabiliser la matrice polymère.

Établir une base de référence propre pour les tests

Pour la précision expérimentale, les membranes doivent être exemptes d'eau physiquement adsorbée et de molécules de solvant.

Le séchage sous vide à des températures modérées (par exemple, 40 °C) garantit que le matériau est chimiquement pur. Cela permet une mesure précise des paramètres physico-chimiques, tels que les taux de gonflement et les taux de transmission de vapeur d'eau (WVTR), sans interférence de l'humidité piégée.

Amélioration des propriétés mécaniques

Recuit thermique

Au-delà du simple séchage, ces étuves fournissent un champ thermique uniforme pour le recuit des membranes.

Le traitement à des températures plus élevées (par exemple, 80 °C) favorise le réarrangement des chaînes polymères. Ce processus élimine les contraintes internes résiduelles générées pendant le processus de formation de la membrane, conduisant à un matériau plus stable.

Compactage de la structure

Le traitement thermique contrôlé aide à "verrouiller" les propriétés finales de la membrane.

En compactant la structure de la membrane, le processus de séchage améliore considérablement la résistance mécanique et la stabilité chimique à long terme. Ceci est particulièrement important pour les membranes composites qui doivent résister aux pressions opérationnelles.

Comprendre les compromis

Le risque d'évaporation rapide

Bien que l'efficacité soit importante, un séchage trop rapide est préjudiciable.

Si la température est trop élevée ou le vide trop fort initialement, les solvants peuvent bouillir dans la matrice. Cela provoque des défauts de surface ou des bulles, endommageant la couche de peau de la membrane.

Sensibilité thermique

La chaleur est nécessaire pour le recuit, mais une chaleur excessive peut être destructrice.

La surchauffe du polymère au-delà de sa température de transition vitreuse sans contrôle attentif peut entraîner une perte de porosité. L'objectif est d'éliminer le solvant, pas de faire fondre la structure poreuse que vous avez travaillé dur pour créer.

Faire le bon choix pour votre objectif

Selon les exigences spécifiques de votre application de membrane, votre stratégie de séchage doit s'ajuster :

- Si votre objectif principal est une porosité élevée (filtration) : Privilégiez des températures plus basses et un séchage sous vide pour éliminer en douceur les solvants sans effondrer les micropores.

- Si votre objectif principal est la durabilité mécanique : Utilisez une étuve à air circulant à des températures de recuit plus élevées (par exemple, 80 °C) pour soulager les contraintes internes et compacter les chaînes polymères.

- Si votre objectif principal est la caractérisation analytique : Utilisez une étuve sous vide de haute précision pour assurer l'élimination totale des solvants et de l'humidité pour des données gravimétriques reproductibles.

Un post-traitement réussi est défini par l'équilibre entre une élimination complète des solvants et la préservation de la structure poreuse délicate de la membrane.

Tableau récapitulatif :

| Objectif | Méthode de séchage | Avantage clé |

|---|---|---|

| Préservation des pores | Séchage sous vide (basse température) | Prévient l'effondrement des pores et les défauts de surface dus à la contrainte de séchage. |

| Sécurité et pureté | Séchage à température constante | Élimine en toute sécurité les solvants inflammables comme le n-hexane pour une base de référence propre. |

| Résistance mécanique | Recuit thermique (haute température) | Élimine les contraintes internes et favorise le réarrangement des chaînes polymères. |

| Stabilité de la forme | Environnement sous vide | Évite la déformation et le gauchissement causés par la plastification par solvant. |

Optimisez la fabrication de vos membranes avec KINTEK

La précision fait la différence entre une membrane haute performance et une structure effondrée. KINTEK fournit des systèmes de fours sous vide, tubulaires et à moufle avancés, spécialement conçus pour les processus de post-traitement critiques tels que l'élimination des solvants et le recuit thermique.

Soutenus par une R&D et une fabrication expertes, nos équipements sont entièrement personnalisables pour répondre à vos exigences de laboratoire uniques, garantissant ainsi d'obtenir une porosité élevée et une durabilité mécanique à chaque fois.

Prêt à améliorer la qualité de votre recherche et de votre production ? Contactez nos experts en traitement thermique dès aujourd'hui pour trouver la solution parfaite pour vos besoins de laboratoire à haute température.

Guide Visuel

Références

- Synthesis and Characterization of Polysulfone/Peat Clay Hollow Fibre Membranes: The Effect of Composition and Morphology. DOI: 10.37934/arfmts.126.2.86105

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1200℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelles sont les applications courantes du graphite dans les fours sous vide ? Essentiel pour le traitement à haute température

- Quelles sont les principales applications des fours à vide ? Atteindre une qualité et des performances matérielles supérieures

- Quels sont les avantages clés de l'utilisation d'un four à arc sous vide ? Atteignez une pureté et des performances inégalées

- Quelles sont les limites des fours sous vide poussé ? Comprendre les défis liés aux coûts, au temps et aux matériaux

- Comment le transfert de chaleur diffère-t-il dans les fours à vide par rapport aux fours à air ? Principales perspectives pour votre laboratoire

- Quels sont les éléments clés d'un système de condensation dans un four de distillation sous vide ? Obtenir une séparation supérieure des vapeurs métalliques

- Quelles sont les fonctions principales d'un four sous vide dans la synthèse de Fe3O4/C@PM ? Assurer l'intégrité du matériau.

- Quels sont les avantages techniques de l'utilisation d'un four de séchage sous vide pour la poudre de lignine ? Préserver la qualité et l'activité chimique