À la base, les fours à vide sont utilisés pour des processus thermiques sophistiqués tels que le traitement thermique, le brasage et le frittage. Ils sont essentiels pour toute application nécessitant des températures élevées mais où la contamination atmosphérique, en particulier l'oxydation, doit être strictement évitée pour obtenir des propriétés matérielles supérieures.

La véritable valeur d'un four à vide n'est pas seulement la chaleur qu'il fournit, mais l'environnement vierge qu'il crée. En éliminant l'air et les autres gaz, il empêche les réactions chimiques indésirables, permettant la création de matériaux avec une pureté, une résistance et des caractéristiques de performance spécifiques exceptionnelles qui sont impossibles à obtenir dans un four conventionnel.

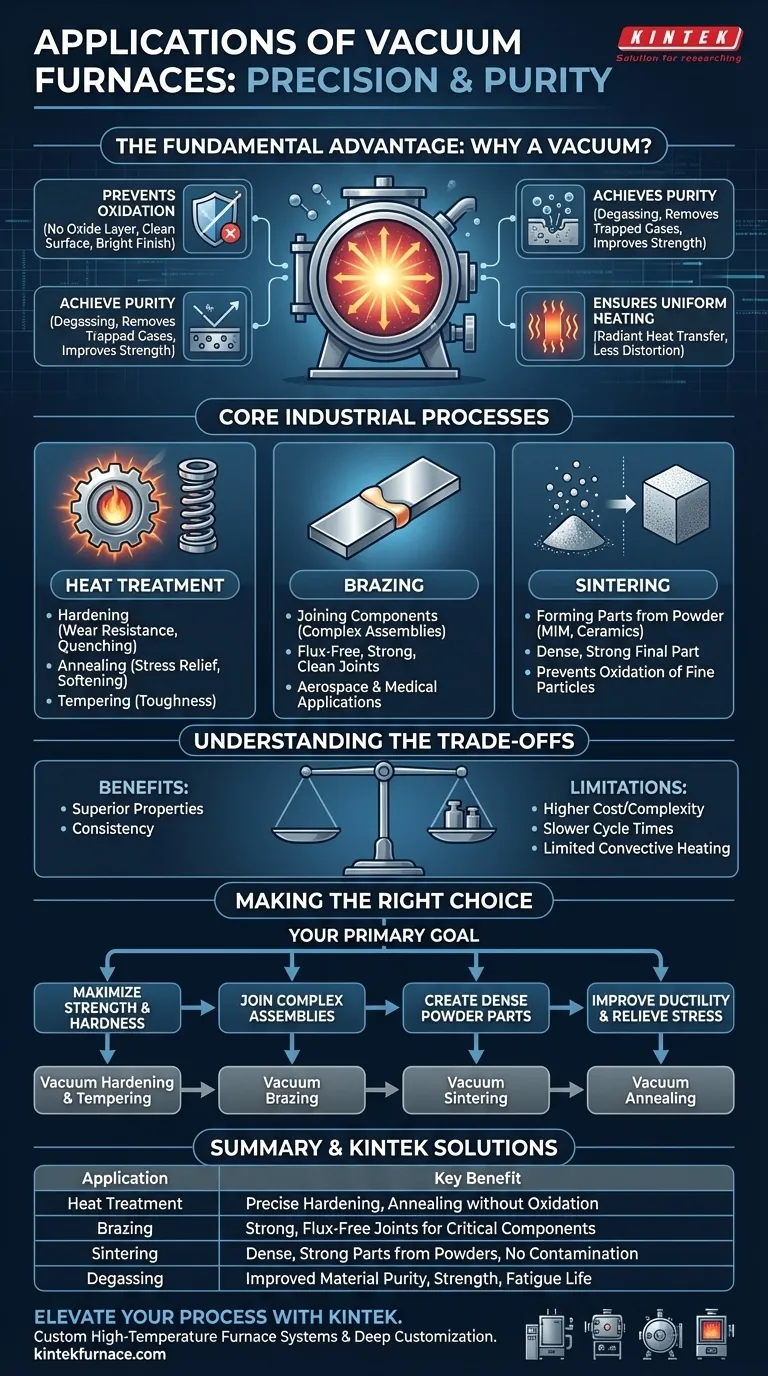

L'avantage fondamental : Pourquoi le vide ?

La décision d'utiliser un four à vide est motivée par la nécessité d'un contrôle absolu sur la chimie et la microstructure d'un matériau pendant le chauffage. L'élimination de l'atmosphère résout plusieurs défis de fabrication critiques.

Prévention de l'oxydation et de la contamination

À haute température, la plupart des métaux réagissent avec l'oxygène de l'air, formant une couche d'oxyde cassante et indésirable à la surface. C'est le même processus que la rouille, mais il se produit presque instantanément aux températures de traitement.

Un environnement sous vide élimine cet oxygène, garantissant que la surface du matériau reste brillante, propre et exempte de contamination. Ceci est non négociable pour les composants haute performance.

Obtention de la pureté du matériau par dégazage

De nombreux matériaux contiennent des gaz piégés, tels que l'hydrogène et l'oxygène, qui peuvent compromettre leur intégrité structurelle.

Le chauffage d'un matériau sous vide provoque l'extraction de ces gaz piégés du matériau, un processus connu sous le nom de dégazage. Cela améliore considérablement la densité, la résistance et la durée de vie en fatigue du matériau.

Assurer un chauffage et un refroidissement uniformes

Dans un four conventionnel, la chaleur est transférée de manière inégale par les courants de convection dans l'air. Le vide élimine cela, permettant au transfert de chaleur de se faire principalement par rayonnement.

Il en résulte un chauffage exceptionnellement uniforme, réduisant le risque de contrainte thermique, de distorsion ou de gauchissement dans les pièces complexes.

Les processus industriels fondamentaux expliqués

L'environnement contrôlé d'un four à vide permet plusieurs processus de fabrication critiques qui sont fondamentaux pour l'industrie moderne.

Traitement thermique : Trempe, Recuit et Revenu

Le traitement thermique modifie les propriétés physiques et mécaniques d'un matériau. Les fours à vide offrent une précision inégalée pour ces tâches.

La trempe sous vide (quenching) crée une dureté de surface et une résistance à l'usure exceptionnelles dans les aciers et les alliages. Le recuit sous vide adoucit les métaux, soulage les contraintes internes et améliore la ductilité sans oxydation de surface.

Brasage : Assemblage de composants

Le brasage sous vide est une méthode supérieure pour joindre des composants. Un métal d'apport avec un point de fusion plus bas est utilisé pour lier deux matériaux de base à l'intérieur du vide.

Comme il n'y a pas d'oxygène, le processus ne nécessite aucun fondant corrosif, ce qui donne une jointure extrêmement solide, propre et sans vide. Ceci est essentiel pour les composants aérospatiaux et les implants médicaux.

Frittage : Former des pièces solides à partir de poudre

Le frittage est le processus de compactage et de formation d'une masse solide de matériau à partir de poudre en appliquant de la chaleur en dessous de son point de fusion.

Le frittage sous vide est vital pour traiter des matériaux tels que le carbure de tungstène, les céramiques et les pièces fabriquées par moulage par injection de métal (MIM). Le vide empêche l'oxydation des fines particules de poudre, garantissant qu'elles se lient pour former une pièce finale dense et solide.

Comprendre les compromis

Bien que puissants, les fours à vide ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Coût initial et complexité plus élevés

Les fours à vide, avec leurs pompes, chambres et systèmes de contrôle requis, représentent un investissement en capital nettement plus élevé que les fours atmosphériques conventionnels. Ils nécessitent également des connaissances plus spécialisées pour fonctionner et être entretenus.

Cycles de temps plus lents

Atteindre un vide poussé prend du temps. La phase d'« évacuation » avant le début du chauffage s'ajoute au temps de cycle total du processus, ce qui peut rendre le traitement sous vide plus lent que les alternatives atmosphériques pour certaines applications.

Chauffage convectif limité

Bien que le chauffage radiant soit uniforme, l'absence de convection peut être un inconvénient lorsque le chauffage très rapide d'une charge volumineuse et dense est l'objectif principal.

Faire le bon choix pour votre objectif

La sélection du bon processus thermique dépend entièrement du résultat souhaité pour votre matériau ou composant.

- Si votre objectif principal est de maximiser la résistance et la dureté du matériau : La trempe et le revenu sous vide offrent des résultats propres et prévisibles sans le risque de décarburation de surface.

- Si votre objectif principal est d'assembler des assemblages complexes et de haute pureté : Le brasage sous vide est le choix définitif pour créer des joints solides et sans fondant dans les composants critiques.

- Si votre objectif principal est de créer des pièces solides et denses à partir de poudres : Le frittage sous vide est essentiel pour empêcher l'oxydation et atteindre la densité et la résistance finales requises.

- Si votre objectif principal est d'améliorer la ductilité d'un matériau et de soulager les contraintes : Le recuit sous vide offre une qualité de surface supérieure et un adoucissement prévisible par rapport aux processus atmosphériques.

En fin de compte, choisir un four à vide est un engagement à atteindre la plus haute qualité et performance matérielles possibles.

Tableau récapitulatif :

| Application | Avantages clés |

|---|---|

| Traitement thermique | Trempe, recuit et revenu précis sans oxydation |

| Brasage | Joints solides et sans fondant pour les composants critiques |

| Frittage | Pièces denses et solides à partir de poudres sans contamination |

| Dégazage | Pureté, résistance et durée de vie en fatigue améliorées du matériau |

Prêt à améliorer votre traitement des matériaux avec des solutions de fours à vide avancées ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des systèmes de fours à haute température sur mesure, y compris des fours à moufle, à tube, rotatifs, des fours à vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, offrant une pureté, une résistance et des performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus thermiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelles conditions physiques un four sous vide à haute température offre-t-il aux squelettes de SiC ? Guide expert de frittage

- Pourquoi un système de dégazage sous vide poussé est-il essentiel pour les échantillons de poudre ? Assurer des données précises sur l'adsorption de l'eau

- Quels sont les avantages des fours sous vide verticaux avec trempe sous pression de gaz ? Obtenez un traitement thermique supérieur avec une distorsion minimale

- Pourquoi un four de séchage sous vide est-il nécessaire lors de la préparation des précurseurs TiOx@C ? Améliorer l'intégrité structurelle du matériau

- Comment appelle-t-on le récipient dans un four à creuset ? Choisissez le bon matériau de creuset

- Quelle est la fonction de l'isolation spéciale dans un four sous vide ? Optimisez l'efficacité et la qualité

- Quelles sont les spécifications typiques des fours à vide verticaux avec trempe par pression de gaz ? Spécifications clés pour le traitement à haute température

- Comment l'augmentation de la température de recuit du four sous vide à 900 K affecte-t-elle négativement les composites Ti-TEG ?