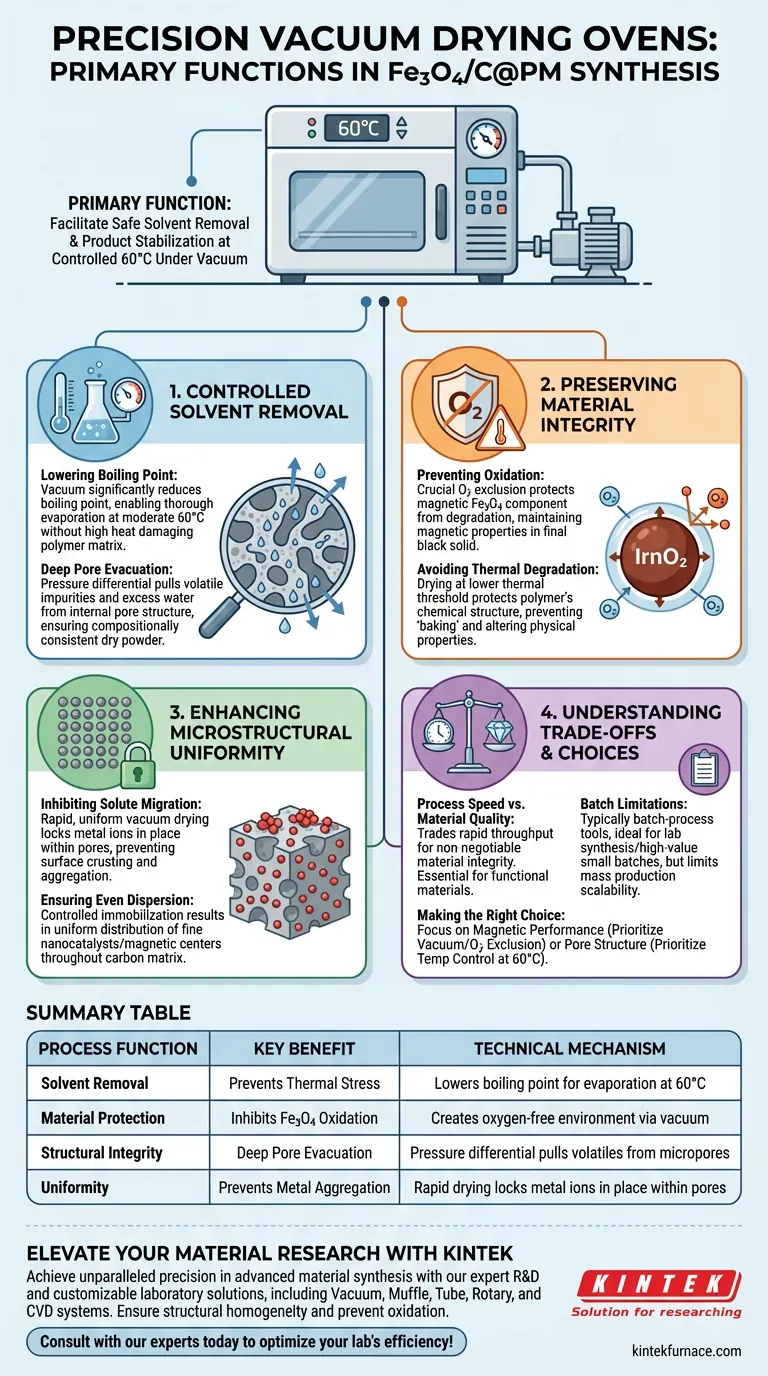

La fonction principale d'un four de séchage sous vide de précision dans cette synthèse est de faciliter l'élimination sûre des solvants et la stabilisation du produit final. En fonctionnant sous vide à une température contrôlée de 60°C, le four élimine l'humidité résiduelle et les solvants organiques à bas point d'ébullition sans soumettre les polymères poreux magnétiques carbonés délicats (Fe3O4/C@PM) à un stress thermique dommageable ou à des environnements oxydants.

L'environnement sous vide modifie fondamentalement la cinétique de séchage, permettant l'évacuation complète des solvants des pores profonds à des températures réduites. Ce processus est essentiel pour prévenir l'oxydation des composants magnétiques de fer et assurer l'homogénéité structurelle du produit solide noir final.

La Mécanique du Contrôle de l'Élimination des Solvants

Abaissement du Point d'Ébullition

La synthèse de Fe3O4/C@PM implique des structures poreuses piégées avec de l'humidité et des solvants organiques.

En créant un vide, le four réduit considérablement le point d'ébullition de ces liquides. Cela permet une évaporation complète à une température modérée de 60°C, garantissant que le matériau est séché complètement sans nécessiter de chaleur élevée qui pourrait endommager la matrice polymère.

Évacuation des Pores Profonds

Le séchage atmosphérique standard ne parvient souvent pas à éliminer les solvants piégés profondément dans les micropores.

La différence de pression créée par le vide extrait les impuretés volatiles et l'excès d'eau de la structure poreuse interne. Cela garantit la production d'une poudre sèche de composition homogène plutôt qu'un matériau avec des poches de liquide piégées.

Préservation de l'Intégrité du Matériau

Prévention de l'Oxydation des Composants Magnétiques

Le rôle le plus critique du vide est l'exclusion de l'oxygène.

Le composant magnétique (Fe3O4) est susceptible à l'oxydation à des températures élevées, ce qui dégraderait ses propriétés magnétiques. Le séchage sous vide élimine l'oxygène de la chambre, garantissant que le produit final reste un solide noir stable et magnétique.

Éviter la Dégradation Thermique

Des températures élevées peuvent provoquer une différenciation prématurée ou un effondrement structurel des précurseurs.

En permettant le séchage à un seuil thermique plus bas, le processus protège la structure chimique du polymère. Cela empêche l'effet de "cuisson" qui modifie les propriétés physiques du matériau final.

Amélioration de l'Uniformité Microstructurale

Inhibition de la Migration des Solutés

Lors du séchage standard, les solvants qui migrent vers la surface transportent souvent avec eux des ions métalliques dissous, entraînant la formation d'une croûte.

Le séchage sous vide est rapide et uniforme, ce qui verrouille efficacement les ions métalliques en place dans les pores. Cela empêche l'agrégation métallique qui se produit généralement pendant la migration des solvants.

Assurer une Dispersion Uniforme

Le résultat de cette immobilisation contrôlée est une distribution uniforme des composants.

Cela facilite la formation de nanocatalyseurs fins et uniformément dispersés (ou de centres magnétiques) dans toute la matrice carbonée, plutôt que de les avoir regroupés sur la surface extérieure.

Comprendre les Compromis

Vitesse du Processus vs. Qualité du Matériau

Le séchage sous vide est généralement un processus de "période prolongée" par rapport au séchage atmosphérique à haute température.

Vous sacrifiez le débit rapide au profit de l'intégrité du matériau. Si la vitesse est la seule métrique, cette méthode est inefficace ; cependant, pour les matériaux fonctionnels comme les polymères magnétiques, cet investissement en temps est non négociable pour maintenir les performances.

Limitations de Lot

Les fours sous vide de précision sont généralement des outils de processus par lots.

Cela limite la scalabilité par rapport aux méthodes de séchage continues. Bien qu'idéal pour la synthèse en laboratoire ou les petits lots de grande valeur, cela peut devenir un goulot d'étranglement dans les scénarios de production de masse.

Faire le Bon Choix pour Votre Objectif

Pour maximiser la qualité de votre synthèse de Fe3O4/C@PM, considérez vos priorités de traitement spécifiques :

- Si votre objectif principal est la Performance Magnétique : Privilégiez le niveau de vide par rapport à la température ; l'exclusion de l'oxygène est le facteur le plus important pour prévenir l'oxydation du Fe3O4.

- Si votre objectif principal est la Structure Poreuse : Assurez-vous que la température reste strictement contrôlée (par exemple, 60°C) pour éviter l'effondrement thermique des pores polymères pendant l'évacuation du solvant.

En fin de compte, le four sous vide n'est pas seulement un outil de séchage, mais un environnement de stabilisation qui définit la qualité chimique et physique finale de votre polymère magnétique.

Tableau Récapitulatif :

| Fonction du Processus | Bénéfice Clé | Mécanisme Technique |

|---|---|---|

| Élimination des Solvants | Prévient le Stress Thermique | Abaisse le point d'ébullition pour l'évaporation à 60°C |

| Protection du Matériau | Inhibe l'Oxydation du Fe3O4 | Crée un environnement sans oxygène via le vide |

| Intégrité Structurelle | Évacuation des Pores Profonds | La différence de pression extrait les volatils des micropores |

| Uniformité | Prévient l'Agrégation Métallique | Le séchage rapide verrouille les ions métalliques en place dans les pores |

Élevez Votre Recherche de Matériaux avec KINTEK

Atteignez une précision inégalée dans votre synthèse de matériaux avancés. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme de solutions de laboratoire, notamment des systèmes sous vide, muffles, tubes, rotatifs et CVD. Nos fours à haute température sont entièrement personnalisables pour répondre aux besoins uniques de processus délicats comme la stabilisation de polymères magnétiques, garantissant l'homogénéité structurelle et prévenant l'oxydation.

Consultez nos experts dès aujourd'hui pour optimiser l'efficacité de votre laboratoire !

Guide Visuel

Références

- Magnetic Carbon Porous Polymer Prepared from a New Suspended Emulsion for the Absorption of Heavy Metal Ions. DOI: 10.3390/polym17030257

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

Les gens demandent aussi

- Dans quelles industries le brasage sous vide de l'aluminium est-il couramment appliqué ? Essentiel pour l'aérospatial, l'automobile, l'électronique et le médical

- Quelles sont les principales applications des fours à vide ? Atteindre une qualité et des performances matérielles supérieures

- Quelles sont les plages typiques de tension de fonctionnement et de puissance thermique des systèmes de chauffage de fours à vide ? Assurer des performances sûres et de haute puissance

- Pourquoi un four sous vide est-il nécessaire pour sécher les matériaux composites ZIF67/NiMoO4 ? Protéger l'architecture délicate du matériau

- Quel est le but du recuit sous vide moyen des ampoules de travail ? Assurer une diffusion pure à haute température

- Quelle est la différence entre le traitement thermique sous vide et le traitement thermique conventionnel ? Obtenez des performances matérielles supérieures

- Quels types de composants sont couramment fabriqués en graphite pour les applications de fours sous vide ? Découvrez les solutions haute température

- Quels sont les avantages de l'utilisation des fours à trempe à fond basculant ? Obtenez une précision métallurgique supérieure et une trempe rapide