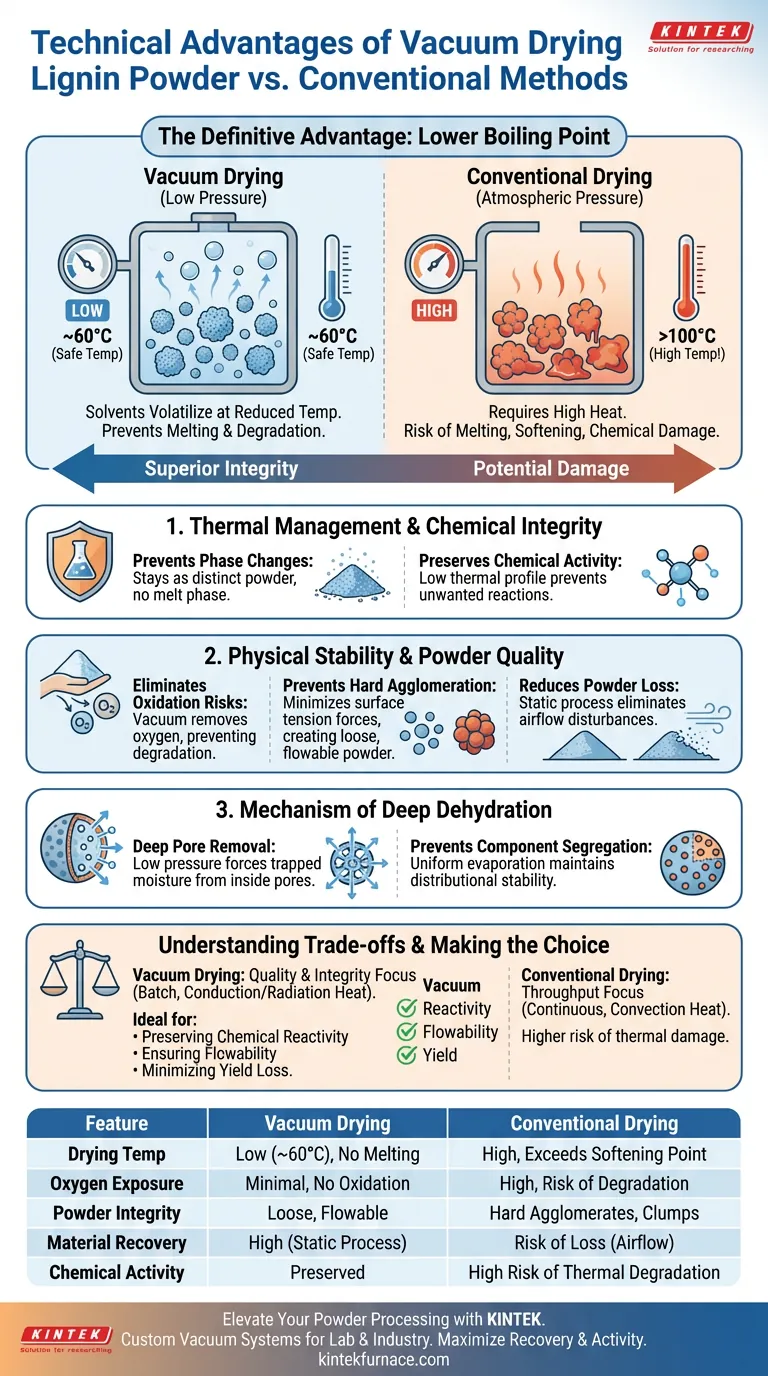

L'avantage technique définitif de l'utilisation d'un four de séchage sous vide pour la poudre de lignine est la capacité d'abaisser le point d'ébullition des solvants et de l'humidité, leur permettant de se volatiliser à des températures considérablement réduites (environ 60 °C). Étant donné que la lignine est sensible à la chaleur, ce processus à basse température élimine efficacement les composants volatils tout en empêchant le matériau de fondre, de ramollir ou de se dégrader chimiquement.

En créant un environnement de basse pression, le séchage sous vide découple l'évaporation de la chaleur élevée. Cela garantit l'élimination complète de l'humidité sans compromettre la structure physique ou la réactivité chimique de la lignine, un point de défaillance courant dans le séchage atmosphérique conventionnel.

Gestion thermique et intégrité chimique

Prévention des changements de phase

Le séchage conventionnel nécessite souvent des températures qui dépassent le point de ramollissement de la lignine. En réduisant la pression interne, un four sous vide permet à l'eau et aux solvants de s'évaporer à environ 60 °C. Cela empêche la lignine d'entrer en phase de « fusion » ou de ramollir, garantissant que la poudre reste distincte et traitable.

Préservation de l'activité chimique

La chaleur élevée agit comme un catalyseur pour les réactions indésirables. En maintenant un profil thermique bas, vous évitez la dégradation thermique du matériau précurseur. Cette préservation est essentielle pour maintenir l'activité chimique spécifique requise pour les applications en aval de la lignine.

Stabilité physique et qualité de la poudre

Élimination des risques d'oxydation

La lignine est un polymère organique susceptible à l'oxydation. Le séchage sous vide élimine intrinsèquement l'oxygène de la chambre. Cela empêche la dégradation oxydative qui se produit généralement lorsque les poudres organiques sont exposées à l'air chauffé, garantissant la pureté du matériau.

Prévention de l'agglomération dure

Dans le séchage conventionnel, l'évaporation du liquide peut créer de fortes forces de tension superficielle (ponts liquides) qui attirent les particules les unes vers les autres en formant des amas durs. Le séchage sous vide minimise ces forces. Le résultat est une poudre lâche et fluide, exempte d'agglomération secondaire sévère, ce qui est essentiel pour un moulage ou un mélange uniforme ultérieur.

Réduction des pertes de poudre

Les séchoirs conventionnels utilisent souvent un flux d'air chaud pour transférer la chaleur et éliminer l'humidité. Pour les poudres de lignine ultra-fines, ce flux d'air peut emporter physiquement le matériau, entraînant une perte de rendement. Le séchage sous vide est un processus statique qui élimine les perturbations du flux d'air, maximisant la récupération du matériau.

Mécanisme de déshydratation

Élimination des solvants des pores profonds

La lignine forme souvent des agglomérats poreux où l'humidité est piégée profondément à l'intérieur. Les conditions de vide abaissent la pression à l'intérieur de ces pores, forçant l'humidité piégée et les bulles de gaz à se dilater et à s'échapper. Cela garantit un séchage interne complet plutôt qu'une simple évaporation de surface.

Prévention de la ségrégation des composants

Lorsque le séchage se produit rapidement à haute température (atmosphérique), l'humidité se précipite à la surface, emportant souvent avec elle les composants dissous (effet capillaire). Le séchage sous vide favorise un taux d'évaporation plus uniforme. Cela empêche la ségrégation des composants actifs vers la surface extérieure, maintenant la stabilité de distribution au sein de la particule.

Comprendre les compromis

Débit vs Qualité

Bien que le séchage sous vide offre une qualité supérieure, il s'agit généralement d'un processus par lots. Il peut manquer la vitesse de débit élevé et continu du séchage par atomisation ou du séchage flash. C'est un choix optimisé pour l'intégrité du matériau plutôt que pour le volume de production brut.

Limites du transfert de chaleur

Comme il n'y a pas d'air pour transférer la chaleur par convection, le séchage sous vide repose sur la conduction (étagères chauffées) ou le rayonnement. Cela nécessite une gestion minutieuse du gradient de température pour garantir que la poudre la plus proche de la source de chaleur ne surchauffe pas pendant que le centre du lot sèche.

Faire le bon choix pour votre objectif

- Si votre objectif principal est de préserver la réactivité chimique : Choisissez le séchage sous vide pour maintenir les sites actifs du précurseur en maintenant les températures de processus en dessous du seuil de dégradation thermique.

- Si votre objectif principal est la fluidité de la poudre : Fiez-vous au séchage sous vide pour éviter la formation d'agglomérats durs et de grumeaux causés par les forces des ponts liquides.

- Si votre objectif principal est de minimiser la perte de rendement : Utilisez le séchage sous vide pour éliminer les perturbations du flux d'air qui dispersent les poudres fines pendant le traitement.

Le processus de séchage sous vide déplace efficacement la physique de l'évaporation en votre faveur, vous permettant d'atteindre la sécheresse sans payer le prix des dommages thermiques.

Tableau récapitulatif :

| Caractéristique | Four de séchage sous vide | Séchage atmosphérique conventionnel |

|---|---|---|

| Température de séchage | Basse (~60°C) ; évite la fusion | Élevée ; dépasse souvent le point de ramollissement |

| Exposition à l'oxygène | Minimale ; prévient l'oxydation | Élevée ; risque de dégradation oxydative |

| Intégrité de la poudre | Lâche, fluide ; pas d'amas durs | Risque élevé d'agglomération dure |

| Récupération du matériau | Processus statique ; perte nulle due au flux d'air | Le flux d'air peut entraîner une perte de poudre fine |

| Activité chimique | Préservée grâce à un profil thermique bas | Risque élevé de dégradation thermique |

Élevez votre traitement de poudre avec KINTEK

Ne compromettez pas l'intégrité chimique de vos matériaux sensibles à la chaleur. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide, des fours à moufle, à tube, rotatifs et CVD haute performance, tous entièrement personnalisables pour répondre à vos besoins uniques en laboratoire ou industriels.

Que vous séchiez des précurseurs de lignine ou des polymères organiques avancés, nos solutions thermiques de précision garantissent une récupération maximale du matériau et la préservation de l'activité chimique.

Prêt à optimiser votre flux de travail de séchage ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisé idéale.

Guide Visuel

Références

- Meruyert Nazhipkyzy, Dana D. Assylkhanova. Synthesis of Lignin/PAN Fibers from Sawdust. DOI: 10.3390/fib12030027

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de fusion à induction sous vide et four de fusion à arc

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four à creuset de condensation pour l'extraction et la purification du magnésium

Les gens demandent aussi

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Quels sont les composants du système de vide d'un four sous vide ? Libérez la précision pour le traitement à haute température

- Comment un four de chauffage sous vide contribue-t-il au prétraitement des échantillons avant le dépôt de couches minces ? Assurer l'adhérence

- Comment l'environnement contrôlé d'un four sous vide profite-t-il au traitement des matériaux ? Améliorer la pureté et les performances

- Quels sont les avantages d'utiliser un four sous vide pour le traitement thermique ? Obtenez des résultats propres et précis pour vos matériaux

- Quelle est la fonction d'un four à arc sous vide non consommable ? Atteindre la pureté dans la synthèse d'alliages FeSiBPCCuNb

- Quels sont les avantages de l'utilisation d'un four de brasage sous vide ? Obtenez des joints propres, solides et sans flux

- Qu'est-ce que le brasage sous vide et comment fonctionne-t-il ? Obtenez des joints propres et à haute résistance pour des assemblages complexes