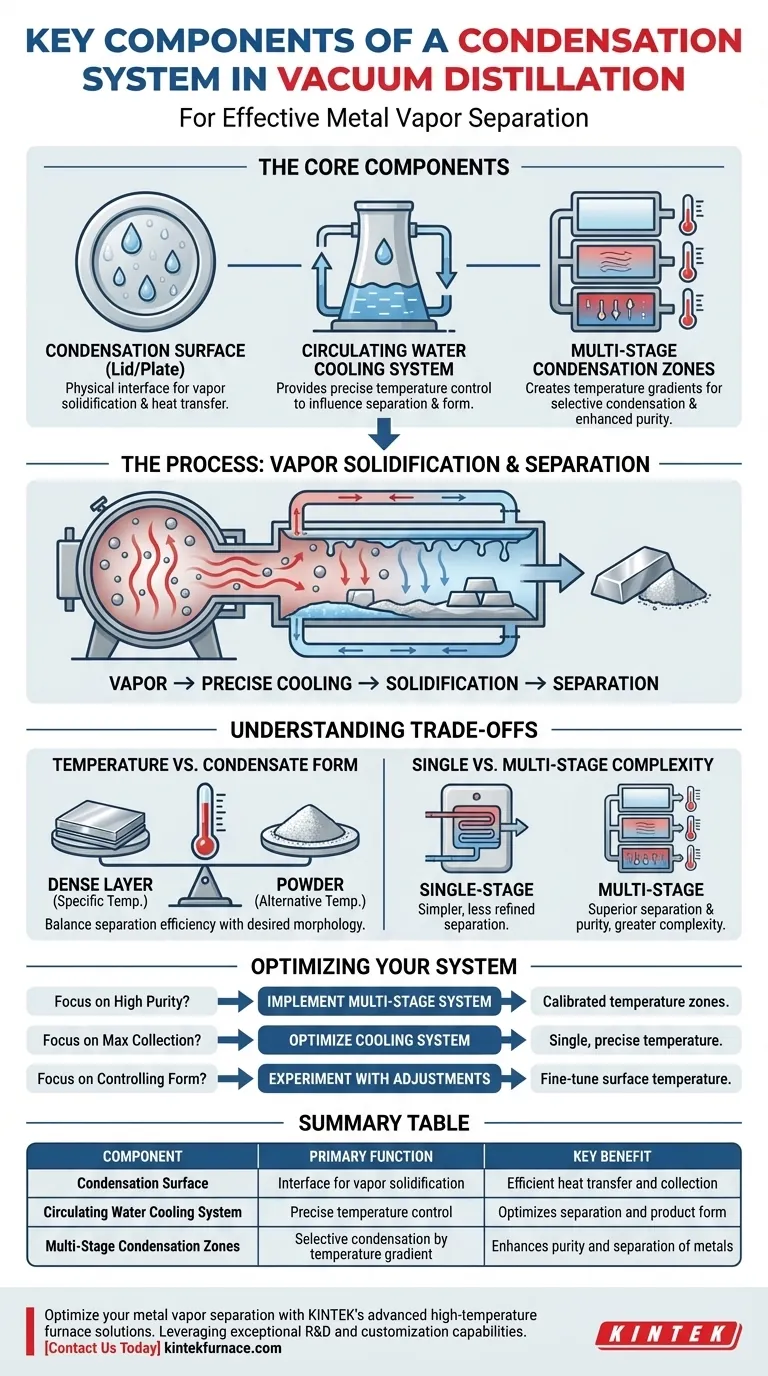

Les éléments clés d'un système de condensation dans un four de distillation sous vide comprennent principalement la surface de condensation, un système de refroidissement à eau en circulation et, souvent, des zones de condensation à plusieurs étages. Ces éléments travaillent de concert pour capturer et séparer efficacement les vapeurs métalliques.

L'efficacité d'un système de condensation de distillation sous vide repose sur un contrôle précis de la température sur des surfaces dédiées. Cela garantit une séparation optimale des vapeurs métalliques en fonction de leurs points de condensation distincts, permettant à la fois une collecte efficace et un contrôle de la forme physique du produit condensé.

Le rôle de la condensation dans la distillation sous vide

Fonction principale : solidification des vapeurs

Dans un four de distillation sous vide, l'objectif principal du système de condensation est de transformer les vapeurs métalliques en un état solide ou liquide. Ce processus est essentiel pour collecter le métal purifié et le séparer des impuretés.

Composants clés pour une séparation efficace

La surface de condensation

C'est l'interface physique où la vapeur métallique entre en contact et se solidifie. Elle prend couramment la forme d'un couvercle ou d'une plaque dédiée. La conception et le matériau de cette surface sont cruciaux pour un transfert de chaleur et une collecte efficaces.

Système de refroidissement à eau en circulation

Une partie essentielle du processus de condensation, ce système assure un contrôle précis de la température de la surface de condensation. L'eau circule dans des canaux pour évacuer la chaleur du métal en cours de condensation. La température exacte influence l'efficacité de la séparation et la forme physique finale du métal condensé.

Zones de condensation à plusieurs étages

Les systèmes avancés intègrent souvent plusieurs zones de condensation, chacune conçue pour fonctionner à une température spécifique. Cela crée un gradient de température dans tout le système. Différents métaux et impuretés, ayant des pressions de vapeur variables, se condenseront sélectivement dans différentes zones, améliorant la pureté de la séparation.

Comprendre les compromis

Contrôle de la température vs. forme du condensat

La température de condensation choisie a un impact direct sur la forme physique du métal collecté. Une température spécifique peut produire une couche dense, tandis qu'une autre peut résulter d'un produit en poudre. Équilibrer l'efficacité de la séparation avec la morphologie souhaitée du produit est une considération clé.

Complexité à un seul étage vs. plusieurs étages

Bien que les systèmes à plusieurs étages offrent une séparation et une pureté supérieures en exploitant les gradients de température, ils introduisent une plus grande complexité dans la conception et le fonctionnement. Les systèmes à un seul étage sont plus simples mais peuvent offrir une séparation moins raffinée. Le choix dépend de la pureté requise et des contraintes du processus.

Optimisation de votre système de condensation

Si votre objectif principal est la séparation de plusieurs composants de haute pureté : Mettez en œuvre un système de condensation à plusieurs étages avec des zones de température soigneusement calibrées. Si votre objectif principal est de maximiser l'efficacité de collecte d'un seul métal : Optimisez le système de refroidissement à eau en circulation pour une température unique et précise sur la surface de condensation. Si votre objectif principal est de contrôler la forme physique (par exemple, poudre vs. couche dense) : Expérimentez avec des ajustements fins de la température de la surface de condensation, car cela influence directement la morphologie.

Une séparation efficace des vapeurs métalliques en distillation sous vide repose sur un système de condensation conçu avec soin et contrôlé avec précision.

Tableau récapitulatif :

| Composant | Fonction principale | Avantage clé |

|---|---|---|

| Surface de condensation | Interface pour la solidification des vapeurs | Transfert de chaleur et collecte efficaces |

| Système de refroidissement à eau en circulation | Contrôle précis de la température | Optimise la séparation et la forme du produit |

| Zones de condensation à plusieurs étages | Condensation sélective par gradient de température | Améliore la pureté et la séparation des métaux |

Optimisez votre séparation des vapeurs métalliques avec les solutions de fours à haute température avancées de KINTEK. Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de condensation adaptés à un contrôle précis de la température et à une séparation efficace. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de distillation sous vide !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire