Un four tubulaire vertical doublé d'alumine assure la stabilité expérimentale en combinant une résistance chimique de haute qualité avec une régulation thermique précise. Le revêtement en alumine sert de bouclier protecteur essentiel contre les gaz acides corrosifs, tandis que le système de chauffage maintient des températures constantes pendant des centaines d'heures, garantissant que les réactions thermodynamiques délicates se déroulent sans interférence due à la dégradation de l'équipement.

La valeur fondamentale de cette configuration réside dans la capacité du revêtement en alumine à résister aux sous-produits agressifs tels que le HCl et le SO2, découplant efficacement l'environnement de réaction corrosif du corps structurel du four. Cette durabilité, associée à un chauffage de précision, permet les tests de longue durée nécessaires pour observer la formation et la transformation lentes des chlorures métalliques.

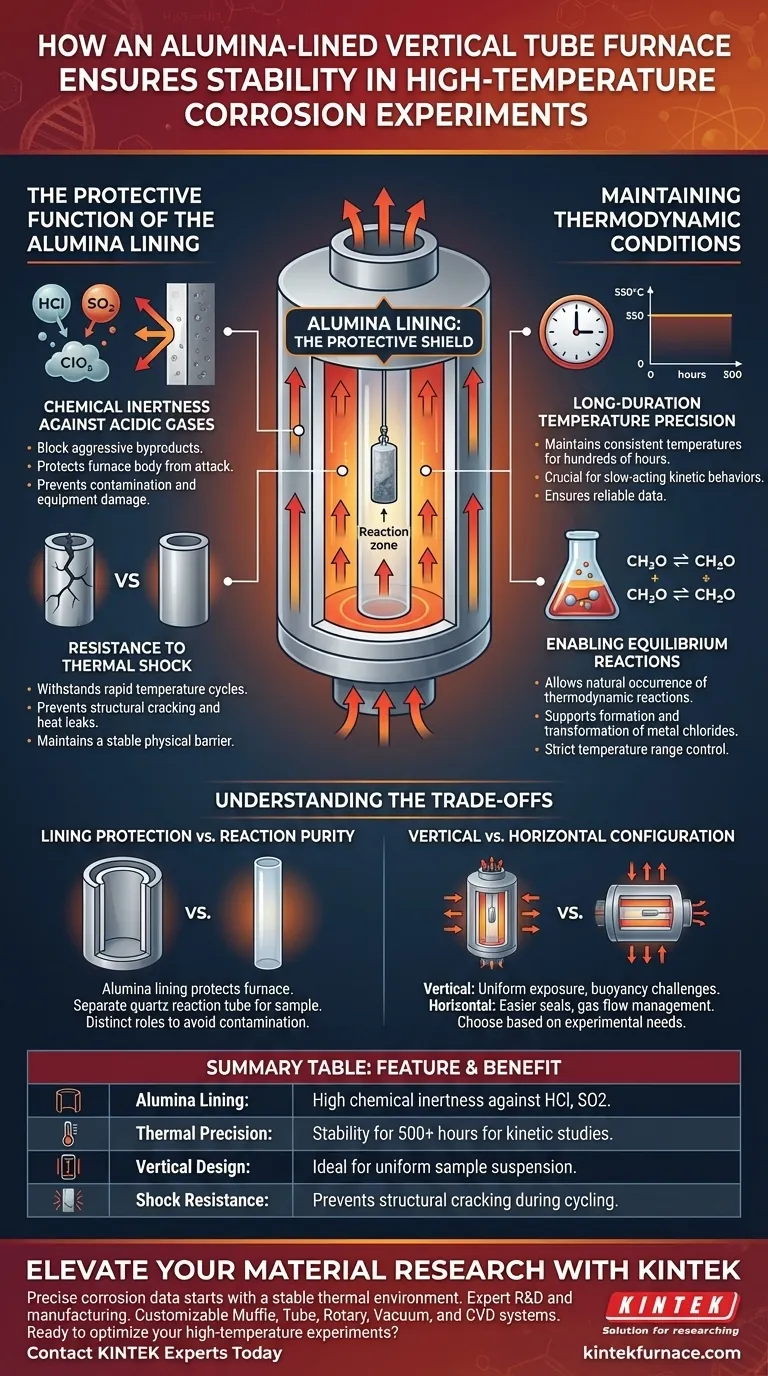

La fonction protectrice du revêtement en alumine

Inertie chimique contre les gaz acides

Dans les expériences de corrosion à haute température, la stabilité de l'équipement est aussi vitale que la stabilité de l'échantillon. L'alumine (oxyde d'aluminium) offre une excellente inertie chimique.

Ce revêtement protège spécifiquement le corps du four des gaz acides tels que le HCl et le SO2, qui sont fréquemment générés ou introduits lors des simulations de corrosion. Sans cette protection, ces gaz attaqueraient les éléments chauffants et l'isolation, modifiant l'environnement thermique et potentiellement ruinant l'expérience.

Résistance au choc thermique

Les expériences à haute température impliquent souvent des cycles de chauffage ou de refroidissement rapides. Le revêtement en alumine offre une excellente résistance au choc thermique.

Cela garantit que la structure physique du four agit comme une barrière stable même sous des charges thermiques fluctuantes. Il empêche la fissuration ou la défaillance structurelle qui pourrait entraîner des fuites de chaleur ou la rupture de l'atmosphère contrôlée.

Maintien des conditions thermodynamiques

Précision de température sur la durée

La corrosion est rarement un processus instantané ; elle demande du temps. Le four tubulaire vertical est conçu pour fournir un contrôle précis de la température sur de longues durées.

Par exemple, ces systèmes peuvent maintenir la stabilité pendant 500 heures à des températures telles que 550°C. Cette constance est obligatoire pour étudier les comportements cinétiques à action lente où les fluctuations de température invalideraient les données.

Permettre les réactions d'équilibre

La stabilité fournie par le four garantit que les réactions d'équilibre thermodynamique peuvent se produire naturellement.

Des réactions spécifiques, telles que la formation et la transformation des chlorures métalliques, nécessitent une plage de température strictement maintenue. La configuration verticale et le contrôle précis permettent au système d'atteindre et de maintenir les conditions spécifiques requises pour que ces phases chimiques se stabilisent.

Comprendre les compromis

Protection du revêtement vs pureté de la réaction

Bien que le revêtement en alumine protège le corps du four, il est distinct du récipient de réaction lui-même. Dans de nombreuses configurations, un tube de réaction en quartz séparé est inséré pour contenir l'échantillon.

Les chercheurs doivent distinguer la stabilité du four (assurée par le revêtement en alumine) de la pureté de l'atmosphère de réaction immédiate. S'appuyer uniquement sur le revêtement sans un tube de réaction interne approprié peut toujours exposer les échantillons aux contaminants de la cavité du four s'il n'est pas correctement scellé.

Configuration verticale vs horizontale

L'orientation verticale est excellente pour suspendre les échantillons afin d'assurer une exposition uniforme aux gaz. Cependant, elle peut présenter des défis par rapport aux configurations horizontales en ce qui concerne la dynamique du flux de gaz.

Dans une configuration verticale, les effets de flottabilité des gaz chauds peuvent influencer les débits. Alors que les fours horizontaux permettent souvent un placement plus facile des joints étanches aux gaz pour le changement d'atmosphère, les fours verticaux nécessitent une gestion minutieuse des entrées de gaz pour assurer une distribution uniforme des agents corrosifs (comme le CO ou le H2S) sur la surface de l'échantillon.

Faire le bon choix pour votre objectif

Pour maximiser la fiabilité de vos données de corrosion, alignez l'utilisation de votre équipement sur vos besoins expérimentaux spécifiques :

- Si votre objectif principal est les tests de durabilité à long terme : Fiez-vous à l'inertie du revêtement en alumine pour effectuer des expositions prolongées (500+ heures) impliquant des gaz acides comme le HCl sans risquer d'endommager vos éléments chauffants.

- Si votre objectif principal est la modélisation cinétique : Privilégiez le système de contrôle précis de la température pour maintenir un environnement sans déviation, garantissant que la formation de chlorures métalliques représente un véritable équilibre thermodynamique.

En tirant parti de la résistance chimique du revêtement en alumine et de la précision thermique de la conception verticale, vous créez un environnement répétable et sans contamination, essentiel pour la recherche de corrosion de haute fidélité.

Tableau récapitulatif :

| Caractéristique | Avantage dans les tests de corrosion |

|---|---|

| Revêtement en alumine | Haute inertie chimique contre le HCl, le SO2 et les gaz acides agressifs |

| Précision thermique | Maintient la stabilité pendant 500+ heures pour observer les transformations cinétiques lentes |

| Conception verticale | Idéal pour suspendre les échantillons afin d'assurer une exposition uniforme aux gaz |

| Résistance aux chocs | Prévient la fissuration structurelle pendant les cycles de chauffage et de refroidissement rapides |

Élevez votre recherche sur les matériaux avec KINTEK

Des données de corrosion précises commencent par un environnement thermique stable. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, Vide et CVD haute performance, entièrement personnalisables pour répondre à vos exigences uniques de laboratoire. Que vous effectuiez des tests de durabilité à long terme ou une modélisation cinétique complexe, nos fours offrent la durabilité et la précision de température dont votre recherche a besoin.

Prêt à optimiser vos expériences à haute température ?

Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Références

- Ahmad Usman, Adnan U. Syed. Fireside Corrosion Behavior of Thermally Sprayed Coatings for Waste-to-Energy Power Plant Applications. DOI: 10.1007/s11665-025-11630-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quel rôle joue un four à tube de quartz dans la pyrolyse des polyimides ? Contrôle de précision pour les tamis moléculaires de carbone

- Quelles conditions environnementales spécifiques un four à tube horizontal en quartz fournit-il lors de la diffusion du bore ? - KINTEK

- Quels sont les avantages d'un four tubulaire à quartz ? Obtenez un contrôle précis et une pureté élevée dans les processus à haute température

- Quel est l'usage d'un four à tube de quartz ? Pour le traitement de matériaux observables et de haute pureté

- Quels sont les risques associés au fonctionnement à haute température d'un four électrique horizontal ? Guide de sécurité essentiel

- Comment les fours tubulaires multizones sont-ils utilisés dans la recherche sur la céramique, la métallurgie et le verre ? Débloquez un contrôle thermique précis pour les matériaux avancés

- Quel est le rôle d'un four tubulaire industriel dans le traitement thermique des boues municipales ? Perspectives du laboratoire expert

- Comment le ruban chauffant haute température fonctionne-t-il en conjonction avec un four tubulaire ? Optimiser le craquage du méthanol.