L'objectif principal de l'utilisation d'un mélange hydrogène-argon à 5 % est d'établir une atmosphère réductrice pendant le processus de pressage à chaud. Plus précisément, le composant hydrogène réagit avec les traces d'oxygène contaminantes que le séléniure d'étain (SnSe) a pu adsorber lors des étapes de traitement antérieures et les élimine. Cela garantit que le matériau final conserve les niveaux de pureté élevés nécessaires à ses performances.

L'élimination des impuretés d'oxygène n'est pas simplement une étape de nettoyage ; c'est une condition préalable fondamentale à la synthèse de SnSe capable d'atteindre un facteur de mérite thermoélectrique (zT) optimisé.

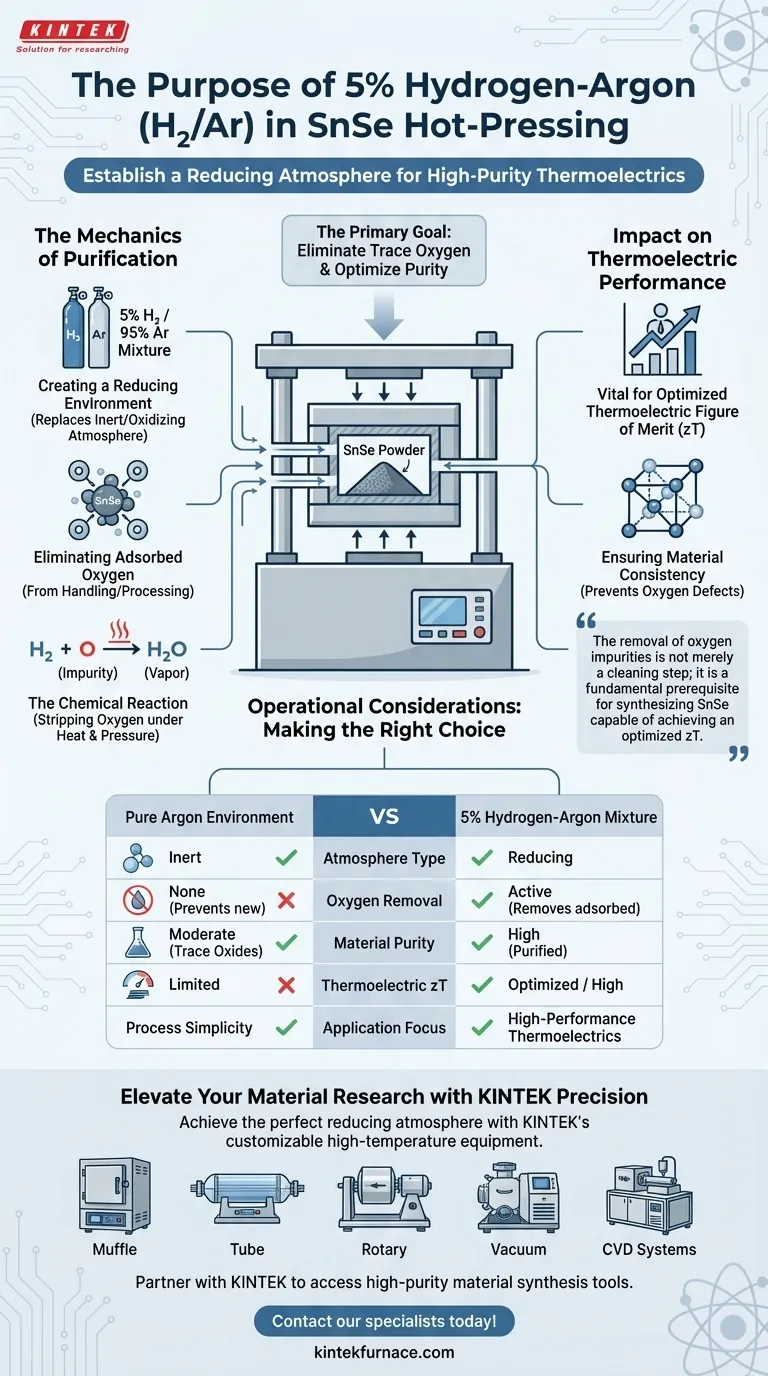

La mécanique de la purification

Créer un environnement réducteur

Les environnements de traitement standard introduisent souvent des contaminants. En introduisant un mélange hydrogène-argon, vous remplacez un environnement inerte ou oxydant par une atmosphère réductrice.

Éliminer l'oxygène adsorbé

Le séléniure d'étain peut adsorber de l'oxygène à sa surface lors de la manipulation ou des traitements mécaniques précédents. L'hydrogène du mélange cible activement ces impuretés.

La réaction chimique

Sous la chaleur de la presse, l'hydrogène réagit chimiquement avec les traces d'oxygène. Cette réaction élimine efficacement l'oxygène du matériau, inversant l'oxydation partielle qui aurait pu se produire.

Impact sur les performances thermoélectriques

Le lien avec le facteur de mérite (zT)

La référence principale stipule explicitement que cette étape de purification est vitale. Sans éliminer l'oxygène, le matériau ne peut pas atteindre son facteur de mérite thermoélectrique (zT) optimisé.

Assurer la cohérence du matériau

La contamination par l'oxygène peut agir comme un défaut, modifiant les propriétés intrinsèques du semi-conducteur. Le traitement à l'hydrogène garantit que le réseau reste proche de son état stœchiométrique et chimique prévu.

Considérations opérationnelles

Le coût de l'omission

Sauter l'ajout d'hydrogène est un piège courant dans la recherche d'un traitement plus simple. Cependant, ne pas utiliser d'atmosphère réductrice laisse de l'oxygène adsorbé dans l'échantillon compacté.

Équilibrer pureté et complexité

Bien que l'argon fournisse un fond inerte pour éviter d'autres réactions, il ne peut pas éliminer les oxydes existants. L'ajout d'hydrogène ajoute une couche de complexité au processus, mais c'est le seul moyen d'inverser activement la contamination antérieure.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre configuration de pressage à chaud, tenez compte de vos objectifs de performance spécifiques :

- Si votre objectif principal est de maximiser le zT : Vous devez utiliser un agent réducteur comme l'hydrogène pour éliminer les impuretés d'oxygène qui dégradent les performances.

- Si votre objectif principal est la simplicité du processus : Vous pouvez utiliser de l'argon pur, mais vous devez accepter que l'oxydation résiduelle limitera probablement les performances finales du SnSe.

Les thermoélectriques haute performance nécessitent non seulement une synthèse précise, mais aussi une purification active pendant la phase de consolidation.

Tableau récapitulatif :

| Caractéristique | Environnement d'argon pur | Mélange hydrogène-argon à 5 % |

|---|---|---|

| Type d'atmosphère | Inerte | Réductrice |

| Élimination de l'oxygène | Aucune (empêche la nouvelle oxydation) | Active (élimine l'oxygène adsorbé) |

| Pureté du matériau | Modérée (contient des traces d'oxydes) | Élevée (purifiée pendant le pressage) |

| zT thermoélectrique | Limité | Optimisé / Élevé |

| Objectif d'application | Simplicité du processus | Thermoélectriques haute performance |

Élevez votre recherche de matériaux avec la précision KINTEK

Obtenir l'atmosphère réductrice parfaite pour le pressage à chaud du SnSe nécessite un équipement fiable à haute température. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos exigences spécifiques en matière de mélange de gaz et de traitement thermique.

Ne laissez pas les impuretés d'oxygène compromettre votre facteur de mérite thermoélectrique (zT). Collaborez avec KINTEK pour accéder aux outils nécessaires à la synthèse de matériaux de haute pureté.

Guide Visuel

Références

- Andrew Golabek, Holger Kleinke. Large Improvements in the Thermoelectric Properties of SnSe by Fast Cooling. DOI: 10.3390/ma18020358

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quelles sont les classifications des fours de frittage par pressage à chaud basées sur l'environnement d'utilisation ? Explorer les types pour un traitement optimal des matériaux

- Comment le pressage isostatique à chaud sous vide améliore-t-il les propriétés des matériaux ? Obtenez des matériaux plus denses et plus résistants avec précision

- Quelle est la fonction principale d'un four à pressage à chaud sous vide dans la préparation de composites microlaminés amorphes à base de Fe/aluminium ? Obtenir une liaison solide parfaite

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Quelle est la fonction d'un four de pressage à chaud sous vide ? Soudage par diffusion de précision pour l'acier inoxydable 321H

- Quels rôles jouent les moules en graphite lors du SPS de MgTiO3-CaTiO3 ? Atteindre une densification rapide et une précision

- Quels sont les avantages de traitement du RHS ou du SPS pour les composites d'aluminium A357 ? Atteindre une densité quasi complète plus rapidement

- Quelle fonction l'équipement de frittage par plasma d'étincelles (SPS) remplit-il dans le recyclage des déchets d'alliages d'aluminium ? Récupération de haute valeur