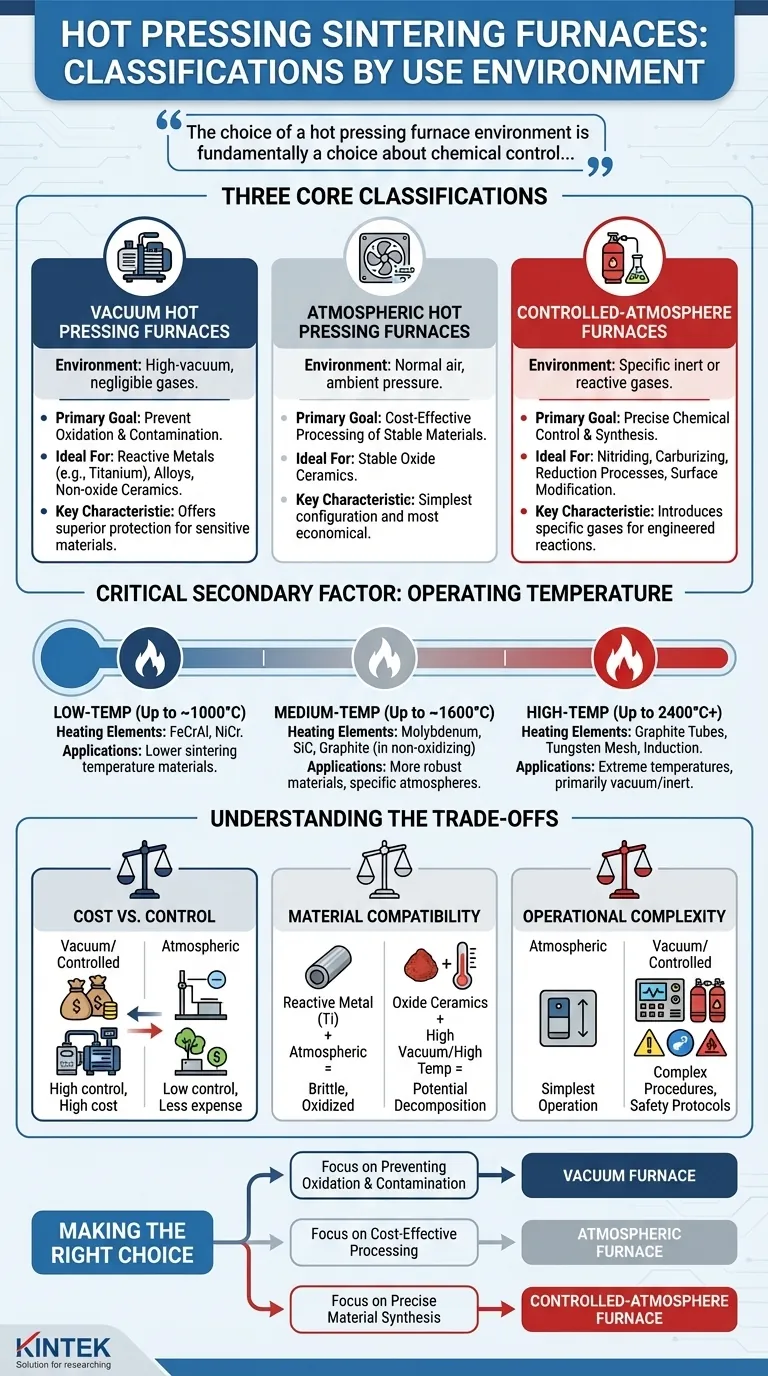

Basés sur l'environnement opérationnel, les fours de frittage par pressage à chaud sont principalement divisés en trois catégories : les systèmes sous vide, atmosphériques et à atmosphère contrôlée. Ces classifications sont définies par le type de gaz — ou l'absence de celui-ci — présent pendant le cycle de pressage à haute température, ce qui est un facteur critique pour déterminer les propriétés finales du matériau traité.

Le choix de l'environnement d'un four à pressage à chaud est fondamentalement un choix concernant le contrôle chimique. La sélection entre un vide, l'air libre ou une atmosphère gazeuse spécifique détermine si vous essayez d'empêcher des réactions indésirables ou d'en créer délibérément pour obtenir les caractéristiques matérielles souhaitées.

Les classifications fondamentales expliquées

L'environnement à l'intérieur du four interagit directement avec le matériau à haute température. Cette interaction peut être bénéfique ou nuisible, faisant du choix de l'atmosphère l'un des paramètres de processus les plus importants.

Fours de pressage à chaud sous vide

Un four de pressage à chaud sous vide fonctionne dans un environnement de vide poussé, ce qui signifie que les gaz atmosphériques ont été presque entièrement éliminés.

L'objectif principal est de prévenir l'oxydation et la contamination. Ceci est essentiel pour les matériaux qui sont très réactifs avec l'oxygène ou l'azote à des températures élevées, tels que certains métaux, alliages et céramiques non oxydes.

Fours de pressage à chaud atmosphériques

C'est la configuration la plus simple, où le processus de frittage se déroule sous pression atmosphérique normale, généralement dans l'air ambiant.

Ces fours sont utilisés pour les matériaux qui sont stables à l'air ou pour les processus où un certain degré d'oxydation est acceptable ou souhaité. De nombreuses céramiques d'oxyde sont traitées dans ce type de four en raison de leur stabilité inhérente.

Fours à atmosphère contrôlée

Ces systèmes offrent le niveau de contrôle de processus le plus précis en permettant l'introduction et le maintien d'un environnement gazeux spécifique et conçu.

L'atmosphère peut être inerte (comme l'Argon ou l'Hélium) pour fournir un environnement propre et non réactif similaire à un vide, ou elle peut être réactive (comme l'Azote ou l'Hydrogène) pour induire délibérément une réaction chimique, telle que la nitruration d'une surface ou la réduction d'un oxyde.

Un facteur secondaire critique : la température de fonctionnement

Bien que l'environnement soit une classification principale, il est inextricablement lié à la température de fonctionnement maximale du four. La température requise dicte les matériaux de construction internes, qui à leur tour doivent être compatibles avec l'atmosphère choisie.

Systèmes à basse température (jusqu'à ~1000°C)

Ces fours utilisent généralement des éléments chauffants tels que des alliages de fer-chrome-aluminium (FeCrAl) ou de nickel-chrome (NiCr). Ils conviennent au traitement de matériaux avec des températures de frittage plus basses.

Systèmes à température moyenne (jusqu'à ~1600°C)

Pour atteindre ces températures, les fours s'appuient sur des éléments chauffants plus robustes comme le molybdène (Mo), le carbure de silicium (SiC) ou le graphite. Le choix dépend souvent de l'atmosphère requise, car le graphite est inapproprié pour les environnements oxydants.

Systèmes à haute température (jusqu'à 2400°C et au-delà)

L'atteinte de températures extrêmes nécessite des éléments chauffants spécialisés comme des tubes en graphite ou des tissus de tungstène, ou des méthodes sans contact comme le chauffage par induction. Ces systèmes fonctionnent presque exclusivement sous vide ou atmosphère inerte pour protéger les éléments chauffants eux-mêmes d'une dégradation rapide.

Comprendre les compromis

Le choix d'un environnement de four implique de mettre en balance les exigences du processus et les limites pratiques. Il n'existe pas d'option unique « meilleure » ; seulement celle qui est la plus appropriée pour une application spécifique.

Coût par rapport au contrôle

Les fours sous vide et à atmosphère contrôlée offrent un contrôle de processus supérieur, mais entraînent un coût d'investissement et d'exploitation considérablement plus élevé. Ils nécessitent des pompes à vide coûteuses, des systèmes de distribution de gaz et des mécanismes d'étanchéité complexes. Les fours atmosphériques sont beaucoup plus simples et plus économiques.

Compatibilité des matériaux

Utiliser le mauvais environnement peut endommager de manière catastrophique votre matériau. Tenter de fritter un métal réactif comme le titane dans un four atmosphérique entraînera une pièce cassante et oxydée. Inversement, certains oxydes peuvent se décomposer s'ils sont traités sous un vide poussé à des températures très élevées.

Complexité opérationnelle

Les fours atmosphériques sont les plus simples à utiliser. Les systèmes sous vide ajoutent une complexité significative, nécessitant une connaissance des procédures de pompage, des taux de fuite et du contrôle de la pression. Les systèmes à atmosphère contrôlée ajoutent une autre couche de complexité avec la gestion du débit de gaz et les protocoles de sécurité pour les gaz réactifs ou inflammables.

Faire le bon choix pour votre objectif

Votre matériau et votre objectif final doivent dicter votre choix d'environnement de four.

- Si votre objectif principal est d'éviter l'oxydation et la contamination : Un four de pressage à chaud sous vide est votre choix nécessaire, en particulier pour les métaux réactifs, les céramiques non oxydes ou les composites avancés.

- Si votre objectif principal est le traitement rentable de matériaux stables : Un four de pressage à chaud atmosphérique est la solution la plus pratique pour les matériaux comme de nombreuses céramiques d'oxyde qui sont inertes à l'air.

- Si votre objectif principal est la synthèse de matériaux précise ou la modification de surface : Un four à atmosphère contrôlée est essentiel pour introduire des gaz spécifiques afin d'obtenir des réactions chimiques souhaitées telles que la nitruration, la carburation ou la réduction.

En fin de compte, faire correspondre l'environnement du four à la chimie de votre matériau est l'étape la plus critique vers une consolidation réussie.

Tableau récapitulatif :

| Classification | Type d'environnement | Caractéristiques clés | Applications idéales |

|---|---|---|---|

| Vide | Vide poussé | Prévient l'oxydation et la contamination | Métaux réactifs, céramiques non oxydes |

| Atmosphérique | Air normal | Rentable, fonctionnement simple | Céramiques d'oxyde stables |

| Atmosphère contrôlée | Gaz spécifiques (inerte/réactif) | Contrôle chimique précis | Processus de nitruration, de carburation, de réduction |

Prêt à optimiser votre traitement des matériaux avec le bon four de frittage par pressage à chaud ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours-boîtes, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?

- Quel rôle la presse à haute pression joue-t-elle dans la préparation des pastilles d'échantillons de zinc ? Optimiser la réduction carbothermique