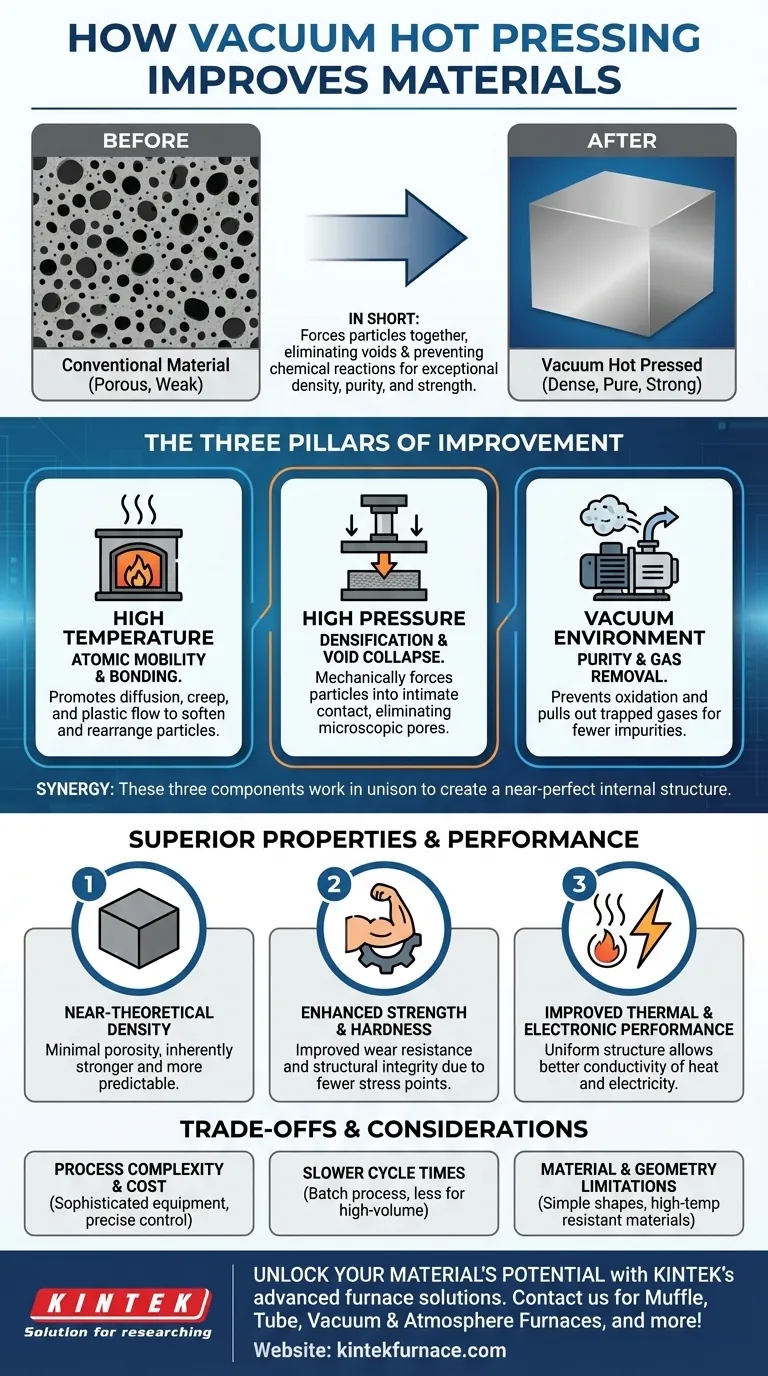

En bref, le pressage isostatique à chaud sous vide améliore les matériaux en appliquant simultanément une température élevée, une pression élevée et un environnement sous vide. Cette combinaison unique force les particules de matière à s'agglomérer, éliminant les vides internes et empêchant les réactions chimiques comme l'oxydation, ce qui donne un produit final exceptionnellement dense, pur et résistant.

L'avantage principal du pressage isostatique à chaud sous vide est sa capacité à créer une structure interne quasi parfaite. En éliminant l'air et les autres gaz tout en compactant le matériau sous l'effet de la chaleur, le processus élimine systématiquement les défauts microscopiques – porosité et impuretés – qui affaiblissent les matériaux conventionnels.

Les trois piliers de l'amélioration

Les propriétés améliorées ne sont pas le résultat d'un seul facteur, mais de la synergie de trois composants de processus distincts agissant à l'unisson : la haute température, la pression mécanique et un environnement sous vide.

Le rôle de la haute température

La chaleur agit comme un catalyseur pour le mouvement atomique. Elle favorise des mécanismes comme la diffusion, le fluage et l'écoulement plastique, qui permettent aux grains ou particules individuels du matériau de s'adoucir, de se réorganiser et de se lier plus efficacement.

Cette mobilité atomique accrue permet au matériau de se consolider en une masse dense et cohérente, "guérissant" efficacement les lacunes entre les particules.

Le rôle de la haute pression

La pression est la force motrice de la densification. Elle force mécaniquement les particules à entrer en contact intime, effondrant les vides et les pores microscopiques qui, autrement, seraient piégés dans le matériau.

Cette action augmente directement la densité finale du matériau. En travaillant en tandem avec la haute température, la pression garantit que les particules réarrangées sont compactées dans la configuration la plus serrée possible.

La fonction critique du vide

L'environnement sous vide est ce qui élève ce processus au-delà du pressage à chaud standard. Sa fonction principale est de prévenir la contamination. En éliminant l'air et les autres gaz réactifs, il empêche complètement l'oxydation et d'autres réactions chimiques indésirables sur les surfaces des particules.

De plus, le vide aide à extraire tous les gaz piégés dans les pores du matériau ou dissous dans le matériau lui-même. Il en résulte un produit final avec significativement moins d'impuretés et une intégrité structurelle plus élevée.

Comment cela se traduit par des propriétés supérieures

La combinaison de la densification et de la purification a un impact direct et mesurable sur les caractéristiques de performance du matériau.

Atteindre une densité quasi théorique

Le résultat le plus significatif est la réduction de la porosité. Une structure dense et exempte de vides est intrinsèquement plus solide et fonctionne de manière plus prévisible sous contrainte. Cette haute densité est le fondement des améliorations dans presque toutes les autres propriétés.

Améliorer la résistance mécanique et la dureté

Avec moins de vides internes agissant comme des points de concentration de contraintes, la dureté, la résistance à l'usure et la résistance globale du matériau sont considérablement améliorées. La microstructure affinée et uniforme garantit que les charges sont réparties uniformément, empêchant la défaillance prématurée.

Améliorer les performances thermiques et électroniques

Les vides et les impuretés perturbent le flux de chaleur et d'électricité. En créant une structure dense, pure et uniforme avec moins de joints de grains, le pressage isostatique à chaud sous vide produit des matériaux avec une conductivité thermique et électrique supérieure.

Comprendre les compromis

Bien que puissant, le pressage isostatique à chaud sous vide n'est pas une solution universelle. Il implique des compromis clairs qui le rendent adapté à des applications spécifiques et de grande valeur.

Complexité et coût du processus

Les fours de pressage isostatique à chaud sous vide sont des équipements sophistiqués et coûteux. Le processus exige un contrôle précis des niveaux de température, de pression et de vide, ce qui en fait un mode de fabrication coûteux et techniquement exigeant.

Temps de cycle plus lents

Comparé à des méthodes comme le frittage conventionnel ou le moulage, le pressage isostatique à chaud sous vide est un processus par lots avec des temps de cycle plus longs. Cela le rend moins adapté à la fabrication en grand volume et à faible coût.

Limitations des matériaux et de la géométrie

Le processus est mieux adapté aux formes simples comme les disques, les blocs ou les cylindres, car les géométries complexes peuvent être difficiles à presser uniformément. De plus, le matériau doit pouvoir supporter les températures et les pressions élevées sans se dégrader.

Faire le bon choix pour votre objectif

Le choix de ce processus dépend entièrement de votre objectif final et de vos exigences de performance.

- Si votre objectif principal est une performance et une fiabilité maximales : Le pressage isostatique à chaud sous vide est le choix définitif pour créer des matériaux avec la plus haute densité, pureté et résistance possibles pour des applications critiques.

- Si votre objectif principal est la production de céramiques avancées ou de composites : Cette méthode est particulièrement capable de consolider des matériaux qui ne peuvent pas être traités efficacement par d'autres moyens, tels que les céramiques non-oxydes ou les laminés de matériaux dissemblables.

- Si votre objectif principal est la production de masse rentable : Vous devriez explorer d'autres méthodes comme le frittage conventionnel ou la métallurgie des poudres, car le coût et le temps de cycle du pressage isostatique à chaud sous vide peuvent être prohibitifs.

En fin de compte, le pressage isostatique à chaud sous vide est un outil de précision utilisé pour concevoir des matériaux qui repoussent les limites de la performance.

Tableau récapitulatif :

| Aspect Clé | Amélioration |

|---|---|

| Densité | Densité quasi théorique avec porosité minimale |

| Résistance Mécanique | Dureté, résistance à l'usure et intégrité structurelle améliorées |

| Pureté | Impuretés réduites et prévention de l'oxydation |

| Conductivité Thermique/Électrique | Améliorée grâce à une structure uniforme et sans vides |

| Synergie de Processus | Combine haute température, pression et vide pour des résultats optimaux |

Libérez tout le potentiel de vos matériaux avec les solutions de fours haute température avancées de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous avec une personnalisation poussée pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies de pressage isostatique à chaud sous vide peuvent fournir des matériaux plus denses, plus purs et plus résistants pour vos applications critiques !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quels matériaux peuvent être densifiés à l'aide d'une presse à vide et quelles sont leurs applications ? Libérez la densification des matériaux haute performance

- Comment le vide ou une atmosphère protectrice réduit-il l'oxydation dans les métaux en fusion ? Prévenez les inclusions d'oxyde pour des métaux plus résistants

- Comment le contrôle précis de la température affecte-t-il la microstructure du Ti-6Al-4V ? Maîtriser la précision du pressage à chaud du titane

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales