L'objectif principal de l'utilisation d'un four de séchage à air pulsé à 100 °C est de réaliser une phase de pré-séchage prolongée pour les précurseurs de biomasse, tels que les résidus de soja. Ce processus vise strictement à éliminer complètement l'eau physiquement adsorbée, ce qui est essentiel pour stabiliser le matériau avant qu'il ne subisse une modification chimique et une carbonisation à haute température.

Point clé à retenir La synthèse réussie des composites Fe3O4@Fe-AC repose sur l'élimination des variables d'humidité avant le début du traitement. Un pré-séchage adéquat évite les défaillances structurelles pendant la carbonisation et garantit que tous les rapports chimiques sont calculés sur la base d'une masse sèche précise.

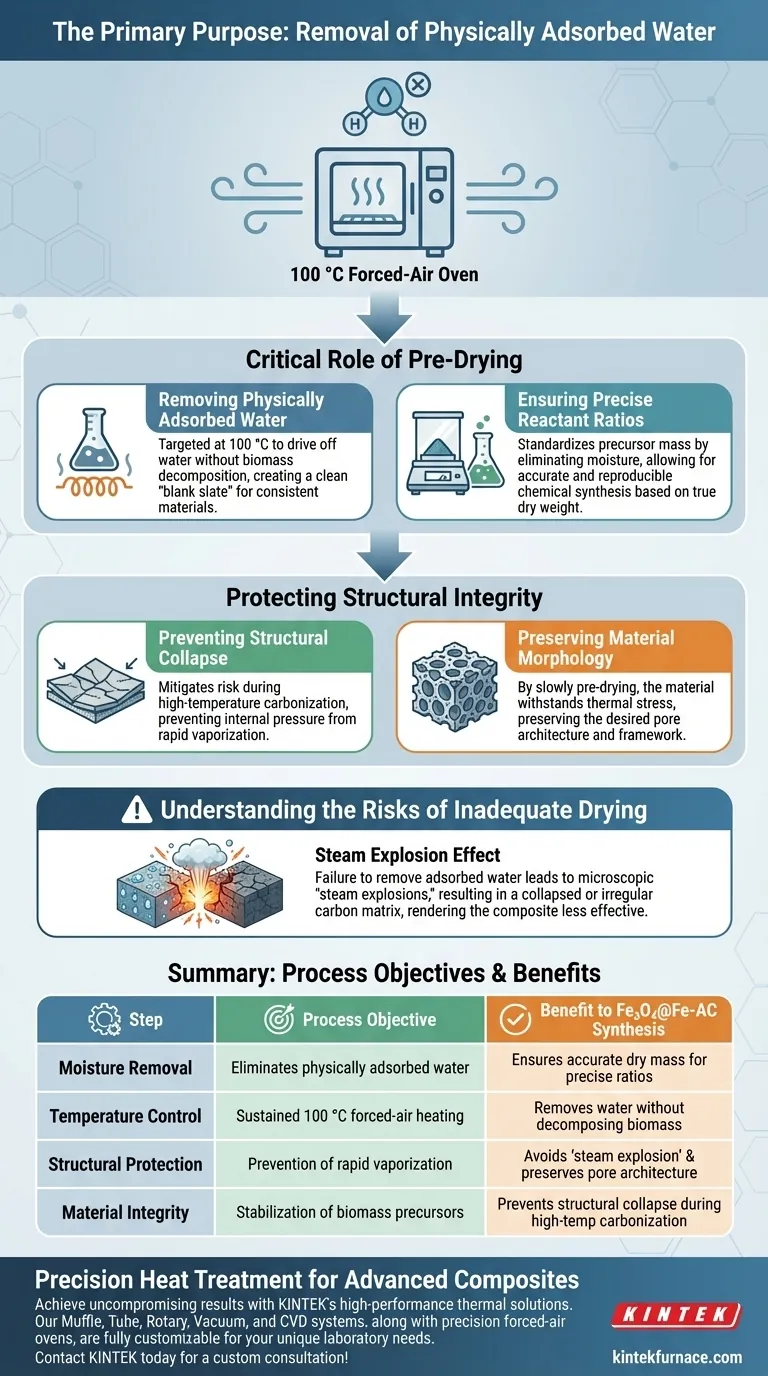

Le rôle essentiel du pré-séchage

Élimination de l'eau physiquement adsorbée

Le réglage spécifique de 100 °C est utilisé pour cibler l'eau physiquement adsorbée piégée dans la structure de la biomasse.

À cette température, l'eau est efficacement éliminée sans initier la décomposition thermique de la biomasse organique elle-même. Cela crée une "ardoise vierge" pour le matériau, garantissant que le matériau de départ est cohérent.

Assurer des rapports de réactifs précis

L'un des avantages les plus immédiats de cette étape de séchage est la standardisation de la masse du précurseur.

Si la biomasse contient des quantités variables d'humidité, il est impossible de calculer des rapports de réactifs précis pour les modifications chimiques ultérieures. En éliminant l'eau, vous vous assurez que le poids que vous mesurez est la biomasse réelle, ce qui permet une synthèse chimique précise et reproductible.

Protéger l'intégrité structurelle

Prévenir l'effondrement structurel

Le risque à long terme le plus important de sauter cette étape se produit lors des phases ultérieures de la synthèse, en particulier la carbonisation à haute température.

Si de l'eau reste piégée dans la biomasse lorsqu'elle est soumise à une chaleur élevée, elle subira une vaporisation rapide. Cette expansion soudaine de vapeur peut exercer une pression interne qui détruit les pores et le cadre du matériau.

Préserver la morphologie du matériau

En pré-séchant le matériau lentement à 100 °C, vous atténuez le risque de ce changement de phase violent.

Cela crée un précurseur stable qui peut résister au stress thermique de la carbonisation sans souffrir d'un effondrement structurel, préservant ainsi l'architecture souhaitée du composite final.

Comprendre les risques d'un séchage inadéquat

L'effet "explosion de vapeur"

Il est essentiel de comprendre que l'eau n'est pas inerte pendant le traitement à haute température ; elle constitue un danger structurel potentiel.

Ne pas éliminer l'eau adsorbée conduit à un phénomène similaire à une explosion de vapeur microscopique à l'intérieur du matériau. Cela entraîne une matrice de carbone effondrée ou irrégulière, rendant le composite Fe3O4@Fe-AC moins efficace pour son application prévue.

Assurer le succès de la synthèse des composites

Pour maximiser la qualité de votre matériau final, vous devez considérer le four de séchage non pas comme une étape de stockage, mais comme un paramètre de synthèse critique.

- Si votre objectif principal est la précision chimique : Assurez un séchage prolongé pour établir un véritable poids sec, ce qui garantit que vos dopants et modificateurs sont ajoutés dans les rapports stœchiométriques exacts requis.

- Si votre objectif principal est la stabilité structurelle : Priorisez cette étape pour éliminer l'humidité interne, empêchant l'effondrement des pores qui se produit lorsque la biomasse humide est exposée à un chauffage rapide.

Une approche disciplinée du pré-séchage est le moyen le plus efficace de garantir à la fois la précision chimique et la durabilité physique de votre composite final.

Tableau récapitulatif :

| Étape | Objectif du processus | Avantage pour la synthèse du Fe3O4@Fe-AC |

|---|---|---|

| Élimination de l'humidité | Élimine l'eau physiquement adsorbée | Assure un poids sec précis pour des rapports de réactifs exacts |

| Contrôle de la température | Chauffage prolongé à air pulsé à 100 °C | Élimine l'eau sans décomposer la biomasse organique |

| Protection structurelle | Prévention de la vaporisation rapide | Évite "l'explosion de vapeur" et préserve l'architecture des pores |

| Intégrité du matériau | Stabilisation des précurseurs de biomasse | Prévient l'effondrement structurel pendant la carbonisation à haute température |

Traitement thermique de précision pour composites avancés

Obtenez des résultats sans compromis dans votre synthèse avec les solutions thermiques haute performance de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de précision à air pulsé.

Que vous prépariez des composites Fe3O4@Fe-AC ou que vous réalisiez une carbonisation complexe à haute température, nos systèmes sont entièrement personnalisables pour répondre à vos besoins de laboratoire uniques. Assurez l'intégrité structurelle et la précision chimique de chaque lot.

Prêt à améliorer votre recherche sur les matériaux ? Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Références

- Ka Chun Li, Xijun Hu. Fe<sub>3</sub>O<sub>4</sub>@Fe Core–Shell Okara-Derived Activated Carbon for Superior Polysulfide Control in Lithium–Sulfur Batteries. DOI: 10.1021/acs.jpcc.5c02606

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les avantages fondamentaux d'un four à chauffage par image infrarouge ? Débloquez un contrôle thermique rapide de 1000°C/min

- Quel rôle joue une étuve de laboratoire dans la formation de modèles de cristaux colloïdaux polymères ? Maîtriser les bases de la 3DOM

- Pourquoi un four de séchage à température constante est-il utilisé pour le charbon actif ? Assurer l'intégrité des pores et l'efficacité d'adsorption

- Pourquoi un contrôle de température étagé est-il requis dans les fours industriels de séchage à l'air pour les nanofibres de carbone ? Aperçus clés de sécurité

- Comment la calcination isotherme prolongée dans un four contribue-t-elle à la qualité cristalline ? Amélioration de la pureté des matériaux

- Pourquoi un four de séchage par soufflage de haute précision est-il utilisé pour la préparation du catalyseur Ni-Co/Ca ? Assurer l'intégrité structurelle

- Comment un four de séchage à température constante est-il utilisé pour établir des gradients d'humidité dans le bois ? Maîtriser la référence

- Quelle est l'importance de l'utilisation d'équipements de chauffage à haute température pour atteindre 1250°C pour les alliages ? Excellence des tests de résistance